本文將對?316L?不銹鋼進行噴丸強化處理,分析噴 丸時間、彈丸直徑、振動頻率對噴丸強化后材料表面的 三維形貌、粗糙度、硬度及摩擦磨損性能的影響。

1 試驗材料及方法

1. 1?試驗材料

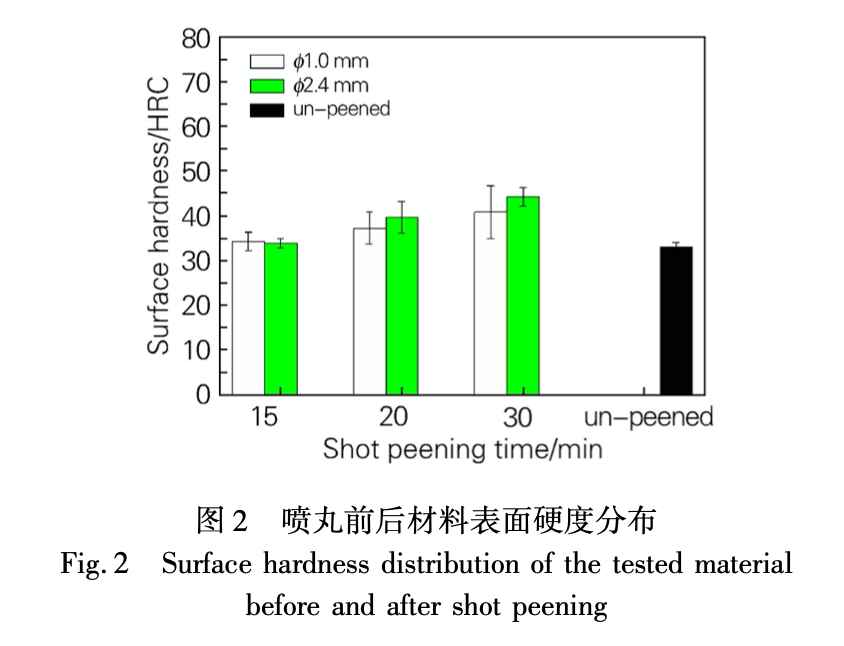

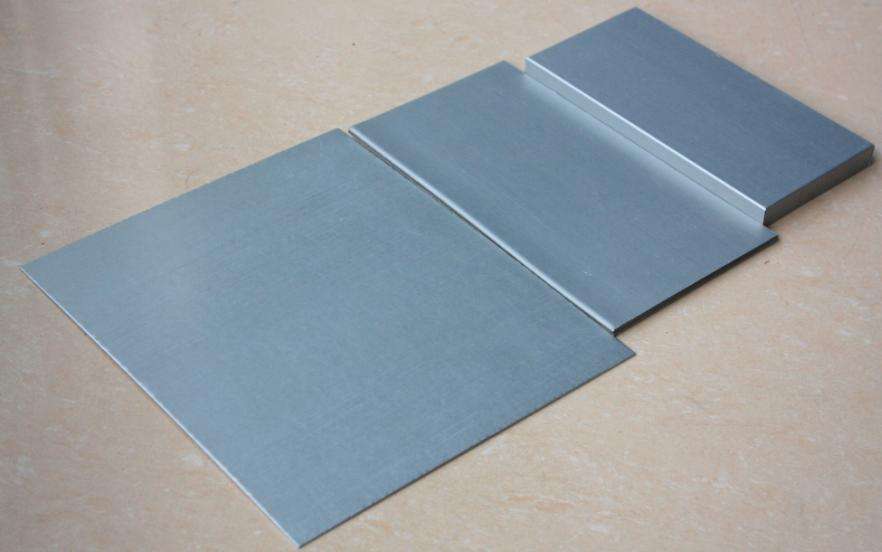

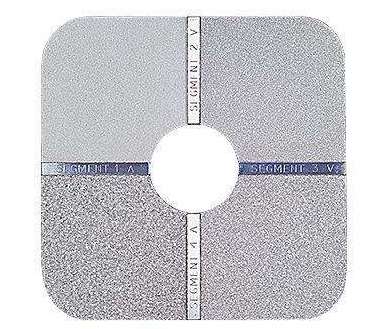

試驗用材料為?316L?不銹鋼,其名義化學成分(質量分數,%)如表?1?所示。?試件為直徑?φ95 mm,厚度3mm?的圓盤。?試驗所用彈丸為含鋯量?95% (?質量分數,下同)?的高純氧化鋯珠,化學成分為:94. 8% ZrO2,5 ±0.2%Y2O3,彈丸直徑分別為?φ1.0 mm?和?φ2.4 mm。?氧化鋯珠球體圓整度好,表面光滑,有極好的韌性、耐 沖擊性,在高速運轉中不碎裂。?鋯珠的耐磨性是玻璃 珠的?30 ~ 50?倍,有極高的研磨效率。

1. 2 試驗方法 為了研究彈丸直徑對材料表面摩擦性能的影響,

本文選用直徑為 φ1. 0 mm 和 φ2. 4 mm 的彈丸進行噴 丸試驗;為了研究噴丸時間對材料表面摩擦性能的影 響,在彈丸直徑相同、振動頻率相同的條件下,噴射時 間分別選為 15、20、25 和 30 min;為了研究振動頻率對 摩擦性能的影響,在彈丸直徑相同、噴射時間相同的條 件下,振動頻率分別選為 35、40、45 和 50 Hz。

試驗前先對試件進行車削機械拋光處理,之后用酒精清洗試件表面和彈丸。 采用 SNC-1 型金屬材料 表面納米化試驗機進行噴丸強化試驗,然后用超聲振 蕩器去除樣品表面油污。 采用 LSM700 激光共聚焦顯 微鏡觀察試件表面的三維形貌,并測量各種噴丸條件 下試件表面的粗糙度;采用 HR-150DT 洛氏硬度計測 量試件表面的洛氏硬度;采用 CFT-1 型材料表面性能 綜合測試儀測試試件的摩擦因數,載荷為 50 N,加載 時間為 10 min;采用 QUNNTA FEG650 掃描電子顯微 鏡觀察磨痕的表面磨損形貌。

2?試驗結果與討論

2. 1?噴丸強化后材料表面形貌

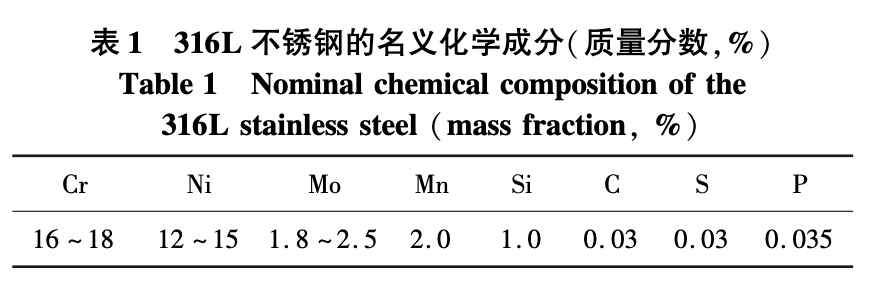

圖?1( a1?) 、( a2?)?表示車削機械拋光后原始表面光學圖和三維形貌圖。?可以看出,表面有較多的柵狀凹陷,表面粗糙度?Ra?= 10. 64 μm,洛氏硬度為?33 HRC。?a圖?1(b1?)、(b2?)表示采用彈丸直徑為?φ1. 0 mm,振動頻 率為?50 Hz,噴丸時間?30 min?進行噴丸強化處理后試 件表面光學圖和三維形貌圖。?可以看出,表面出現明顯的犁溝,說明彈丸尺寸較小時,噴丸表面以犁溝和塑 性變形為主。?表面粗糙度?Ra?= 8. 43 μm,洛氏硬度為40. 86 HRC,與噴丸前經車削機械拋光樣品相比,粗糙度明顯減小,硬度明顯提高。 圖 1(c1 )、(c2 )表示采用彈丸直徑為 φ2. 4 mm,振動頻率 50 Hz,噴丸時間 30 min進行噴丸強化處理后試件表面光學圖和三維形貌圖。

可以看出,表面沒有出現明顯的犁溝,說明彈丸尺寸較大時,噴丸表面以塑性變形為主。?表面粗糙度?Ra?=?6.97 μm,洛氏硬度為44.26HRC,與彈丸尺寸為1.0mm?時相比,粗糙度減小,硬度增加。?這是由于經過車削機 械拋光后,試件表面較粗糙,粗糙的表面經過噴丸強化 處理后硬度提高,使得彈丸撞擊表面產生的凹坑尺寸 減小,因而其表面粗糙度降低?。?而且對于表面較粗 糙的試件,彈丸尺寸大時噴丸強化效果更明顯,硬度更 高,粗糙度更低。

2. 2?噴丸強化后材料表面硬度及粗糙度

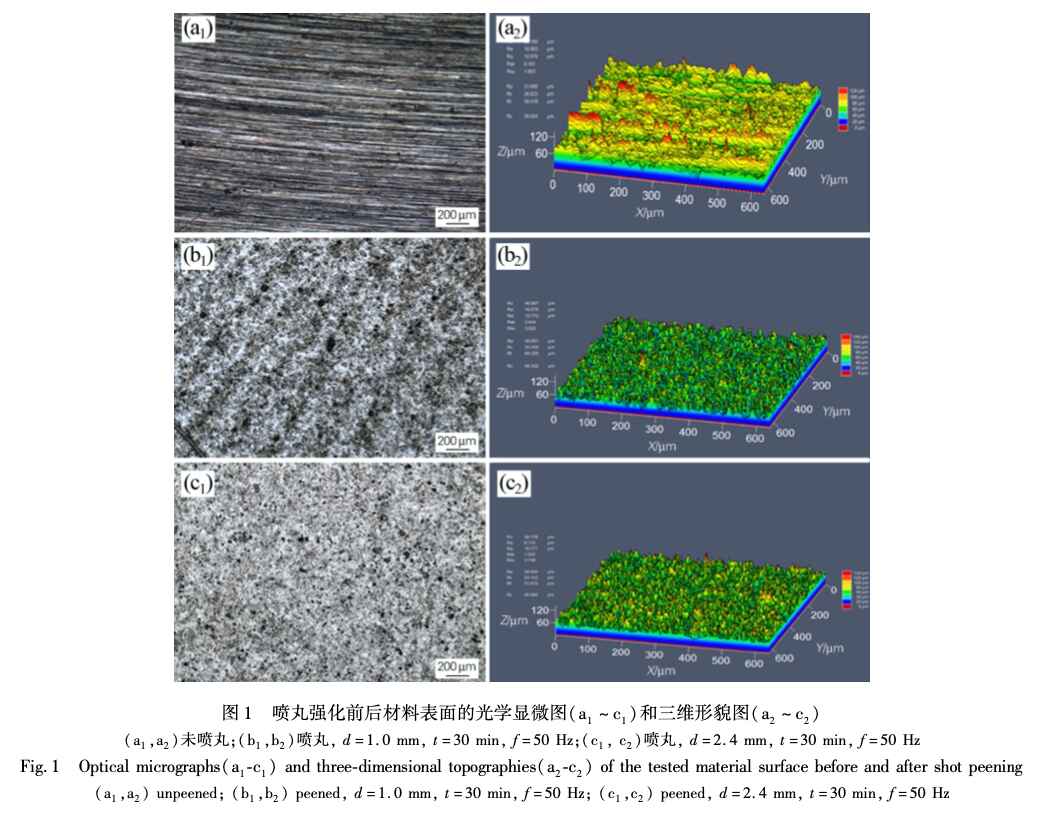

圖?2?表示彈丸直徑分別為?φ1. 0 mm?和?φ2. 4 mm,振動頻率為?50 Hz,噴丸強化時間分別為?15、20、30 min?時材料表面硬度分布。?可以看出,噴丸強化后材料表 面硬度提高,噴丸時間為?15 min?時,材料表面硬度和 未噴丸時材料表面硬度相差不大,隨著噴丸時間的增 加,材料表面硬度增加;彈丸直徑為?φ2. 4 mm?時噴丸 后材料表面硬度大于彈丸直徑為?φ1. 0 mm?時噴丸后 材料表面硬度,且時間越長二者差別越大,當噴丸時間 增加到?30 min?時,彈丸直徑為?φ1. 0 mm?時材料表面硬 度是未噴丸材料表面硬度的約?1. 24?倍;彈丸直徑增加 為?φ2. 4 mm?時,材料表面硬度是未噴丸材料表面硬度 的約?1. 34?倍。?噴丸時間越短,彈丸直徑對噴丸強化材 料表面硬度影響越小。

圖3(a)表示振動頻率為?50 Hz,彈丸直徑為φ1.0 mm?和?φ2. 4 mm,噴丸時間分別為?15、20、25、30 min?時材料表面粗糙度,圖?3(b)表示噴丸時間為15 min,彈丸直徑為?φ1. 0 mm?和?φ2. 4 mm,振動頻率 分別為?35、40、45、50 Hz?時材料表面粗糙度。?可以看 出:1彈丸直徑對噴丸強化后材料表面粗糙度影響較 大,對于表面為機械拋光的試件,彈丸直徑越大,噴丸 強化后材料表面粗糙度越小;2隨噴丸時間的增加,材 料表面粗糙度逐漸減小,當噴丸時間達到?30 min?時,?表面粗糙度明顯減小;3振動頻率小于?50 Hz?時,表面 粗糙度變化不大,當振動頻率達到?50 Hz?時,表面粗糙 度明顯減小。

2. 3?噴丸強化材料在干摩擦下的摩擦磨損性能

?圖4(a)表示彈丸直徑為φ1.0 mm,振動頻率為?50 Hz,噴丸時間分別為?15、20、25、30 min?時材料表面 摩擦因數。?可以看出,噴丸時間小于?30 min?時,對材 料表面摩擦因數影響不大,當噴丸時間達到?30 min?時,材料表面摩擦因數有所減小。?噴丸后的摩擦因數 均小于未噴丸表面的摩擦因數,說明,當未噴丸表面較 粗糙時,噴丸強化可以降低材料表面摩擦因數,增加材 料的耐磨性。?圖?4(b)表示彈丸直徑為?φ1. 0 mm,噴丸 時間為?15 min,振動頻率分別為?35、40、45、50 Hz?時材 料表面摩擦因數。?可以看出,振動頻率對材料表面摩 擦因數影響相對較小,在摩擦時間為?30 s?時,不同頻 率下噴丸處理后材料表面摩擦因數約為?0. 33,未噴丸 材料表面摩擦因數約為?0. 43,當摩擦時間增加到3 min 時,噴丸處理后摩擦因數與未噴丸時的摩擦因 數均增加到 0. 5,說明此時納米層被磨破到達基體層。

圖4(c)表示彈丸直徑為φ2.4mm,振動頻率為?50 Hz,噴丸時間分別為?15、20、25、30 min?時材料表面 摩擦因數。?可以看出,與圖?4(a)相比,噴丸時間對摩 擦因數影響較大,且噴丸時間越長,摩擦因數越低,當 噴丸時間增加到?30 min?時,摩擦因數明顯降低。?圖?4(d)?表示彈丸直徑為?φ2. 4 mm,噴丸時間為?15 min,?振動頻率分別為?35、40、45、50 Hz?時材料表面摩擦因數。?可以看出,與圖?4(b)相比噴丸頻率對摩擦因數影響較 大,頻率為?35 Hz?時,材料表面摩擦因數與未噴丸相比較接近,振動頻率增加到 50 Hz 時,摩擦因數明顯減 小。 說明隨彈丸直徑的增大,噴丸時間和振動頻率對 材料表面摩擦因數的影響增加。 彈丸直徑為 φ2. 4 mm 時納米層厚度大于相同噴丸條件下彈丸直徑為 φ1. 0 mm 時納米層厚度,從而摩擦因數減小,耐磨性提高。

2. 4?噴丸強化?316L?不銹鋼在干摩擦下的磨損機制?

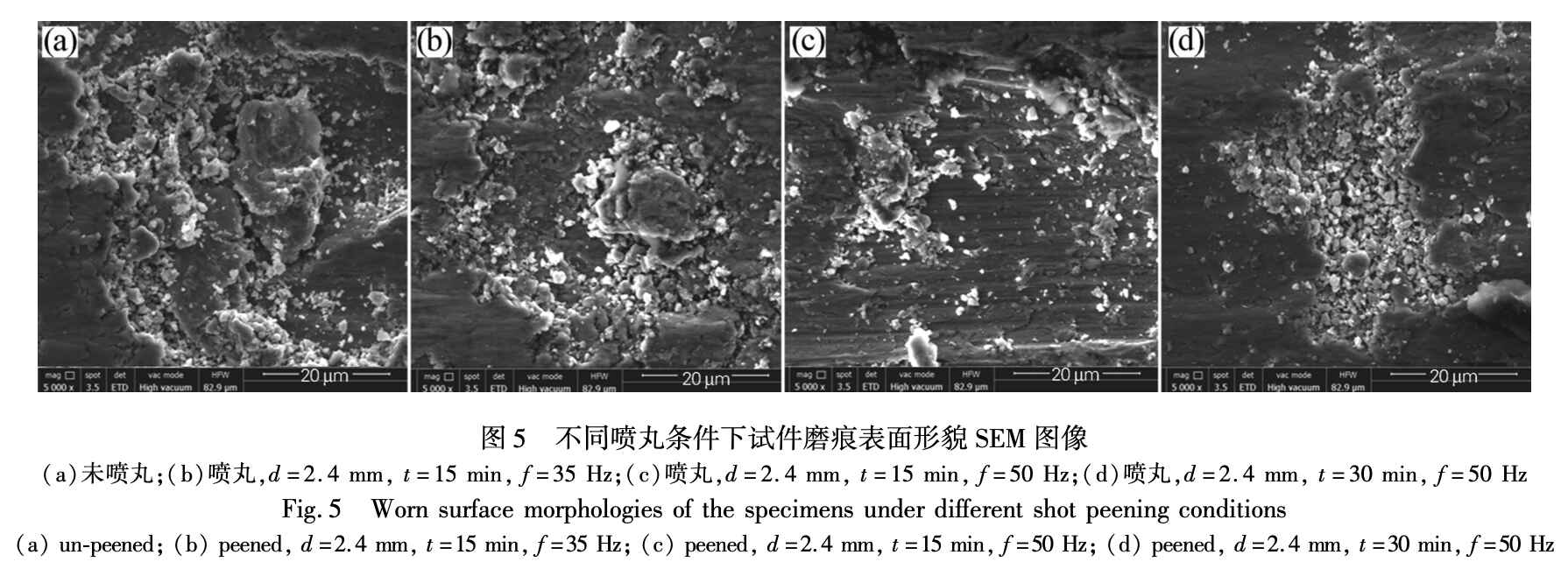

圖?5?為不同噴丸條件下噴丸強化樣品與未噴丸樣 品經干摩擦試驗后表面磨損形貌。?可以看出,在干摩 擦條件下,噴丸樣品和未噴丸樣品的主要磨損機制均 為磨粒磨損,樣品表面出現許多白色的磨屑和部分脫 落片層物。?圖?5(a)為未噴丸樣品表面磨損形貌圖,可以看出,脫落片層物分層較多,且出現較大塊的磨屑; 圖 5(b)為彈丸直徑 φ2. 4 mm,噴丸時間為 15 min,頻 率為 35 Hz 時噴丸樣品表面磨損形貌圖,與未噴丸相 比,片層物分層相對減少,但仍有大塊磨屑脫落,與未 噴丸處理的磨損表面接近。 這是由于載荷較大,表面 納米化處理的試樣表面層經受了嚴重的接觸應力及摩 擦溫度作用,其組織結構可能發生變化,另外,納米表 層可能已經被部分磨穿,因而材料的耐磨性降低。 圖 5(c)為彈丸直徑 φ2. 4 mm,噴丸時間 15 min,頻率 為 50 Hz 時噴丸樣品表面磨損形貌圖,可以看出,磨屑 數量明顯減少,且磨屑尺寸均勻,無大塊磨屑出現,脫 落片層物減少,出現細且淺的犁溝;圖 5(d)為彈丸直 徑 φ2. 4 mm,噴丸時間 30 min,振動頻率 50 Hz 時噴丸 樣品表面磨損形貌圖,可以看出,磨屑為均勻的小顆 粒,脫落片層物減少,無明顯的犁溝。 表面磨粒減小的 主要原因是噴丸強化后在材料表面形成高強度和高硬 度的納米晶層,由于納米層微粒尺寸減小,所以磨損過 程中產生的磨屑尺寸減小,沒有整塊的脫落,從而增加 了材料的耐磨性。

3 結論

1) 對于機械拋光表面,彈丸直徑為 φ1. 0 mm 時,噴丸表面以犁溝和塑性變形為主,彈丸直徑為 φ2. 4 mm 時,噴丸表面以塑性變形為主。

2) 噴丸強化后材料表面硬度提高,隨著噴丸時間 的增加,材料表面硬度增加;彈丸直徑為 φ2. 4 mm 時 噴丸后材料表面硬度大于彈丸直徑為 φ1. 0 mm 時噴 丸后材料表面硬度,且噴丸時間越長二者差別越大。

3) 對于表面為機械拋光的試件,彈丸直徑越大,噴 丸強化后材料表面粗糙度越小,當噴丸時間達到 30 min, 或振動頻率達到 50 Hz 時,表面粗糙度明顯減小。

4)?彈丸直徑較小時,噴丸時間和振動頻率對摩擦因 數影響較小;彈丸直徑較大時,噴丸時間和振動頻率對摩 擦因數的影響較大。?經過噴丸強化處理后,材料表面摩 擦因數均小于未噴丸樣品的摩擦因數。?隨著噴丸時間和 振動頻率的增大,磨痕處磨粒尺寸減小且更均勻。

]]>噴丸表面納米化工藝的研究分析實驗

噴丸納米化:各種工件、材料表面噴丸納米化改性實驗代做、噴丸結果檢測,改性結果分析,(材質包括鋼材、鈦合金、鋁合金、貴重金屬、電極、核工業、船舶、航天、礦業、航空部件、特種材質改性等)

噴丸表面粗糙度和工件表面改性的關系分析實驗

噴丸表面粗糙度改變:對各種材質的工件噴丸處理,改變表面粗糙度,驗證工件在不同噴丸表面粗糙度下,性能的改變,比如耐磨損、導電性、硬度、涂裝效果等一系列參數,驗證噴丸處理的可行性,同時分析不同噴丸粗糙度下,工件表面殘余應力參數,選擇合適的噴丸工藝參數

噴丸表面改性后耐磨、硬度、晶體結構等性能變化實驗

噴丸表面改性:噴丸后工件表面性能的變化分析,比如耐磨、硬度、晶體結構、導電、抗氧化、耐高溫、韌性、抗鹽霧試驗等性能變化實驗,尋找合適的噴丸處理方案,達到需要的噴丸改性效果,在產品批量生產前,找到合適的表面改性處置發難和工藝技術

噴丸成形工藝分析實驗

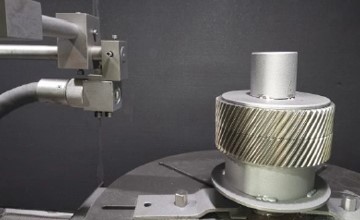

噴丸成形工藝分析實驗:噴丸成形工藝是一種特殊的成形加工過程,其在航空航天工業使用廣泛,目前常用的有機械噴丸成形、激光噴丸成形、超聲波噴丸成形、旋轉拍擊噴丸工藝,本實驗室可為各種材料噴丸成形工藝和可行性做分析

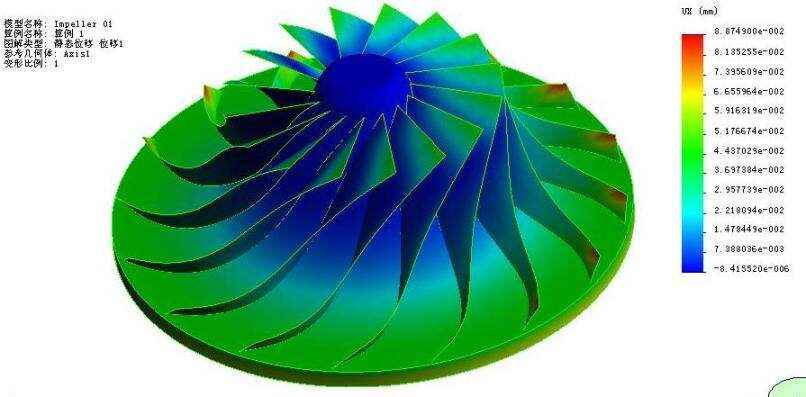

噴丸工藝有限元分析試驗

噴丸有限元分析:在噴丸加工前,通過有限元分析軟件,對工件進行模擬網格化,設置噴丸參數,通過有限元分析得出噴丸結果,然后不斷調試,得到想要的噴丸參數,避免了很多不必要的噴丸試驗,提高效率

其他噴丸工藝技術和噴丸試驗服務

檢測裝備

我司獨立噴丸實驗室裝備有專業的噴丸強化分析設備,擁有如下裝備:

1 硬度檢測儀

2 電子顯微鏡

3 粗超度檢測儀

4 丸料檢驗裝備

5 噴丸強度檢測裝備

6 覆蓋率檢測裝備

殘余壓應力檢測 (第三方外協)

我司的殘余壓應力檢測由我司合作伙伴加拿大PROTO位于上海的檢測中心負責。

該檢測中心擁有多臺X射線衍射儀,可以提供權威的殘余壓應力檢測服務。

該檢測中心可以提供額外的工藝開發分析服務。

噴丸工藝和實驗檢測報告出具

我們將在高度保密,嚴謹、細致的工作環境下,對噴丸工藝、檢測結果出具認證報告,保護客戶工藝技術專利,保證客戶課題論文的安全保密,尊重客戶科研研究成果;

同時保證噴丸工藝的嚴密、可靠、穩定、對可再現性、平行試驗、重復實驗等科研實驗結果的延伸,提供技術理論支持。

因為專業,所以信耐!我們始終以客戶需求為向導,打造高端、全面的噴丸工藝技術服務平臺。

]]>1 實驗材料及方法

實驗材料為退火態 45 鋼, 尺寸為 100mm× 100mm×15mm。 采用增壓噴丸對 45 鋼表面進行 納米化處理,噴丸前用丙酮和酒精清洗。所用設備為 1010FK 型增壓噴丸實驗機,彈丸為 準1mm 的不銹 鋼丸,噴丸壓力為 0.6 MPa,噴丸時間為 25min。

采用 MVK-H3 型顯微硬度計測量噴丸前后 的硬度,加載砝碼 50g,加載時間 15s。 用 SEM 對 橫截面進行形貌分析, 觀察變形層厚度。 在 XD-2X 型射線衍射儀上對噴丸前后的樣品進行 結構參量的表征, 根據 Scherrer-Wilson 方程[5-6], 近似計算出平均晶粒尺寸, 再利用 H800 型透射 電鏡(TEM)進一步證實。

摩擦磨損實驗所用設備為 MPx-2000 型盤- 銷式摩擦磨損試驗機, 主軸轉速 345 r/min, 載荷 10N,10# 機油潤滑,在室溫條件下進行。 摩擦副為 退火態 45 鋼。 進行磨損實驗前用酒精清洗試樣, 利用失重法比較原始樣品與噴丸后樣品的磨損 量, 并結合掃描電鏡進行形貌觀察并分析其摩擦 磨損機制。 磨損質量損失用精度為 0.1mg 的 ANDHR-200 型電子天平稱測量。

2 實驗結果與分析

2.1 表層結構

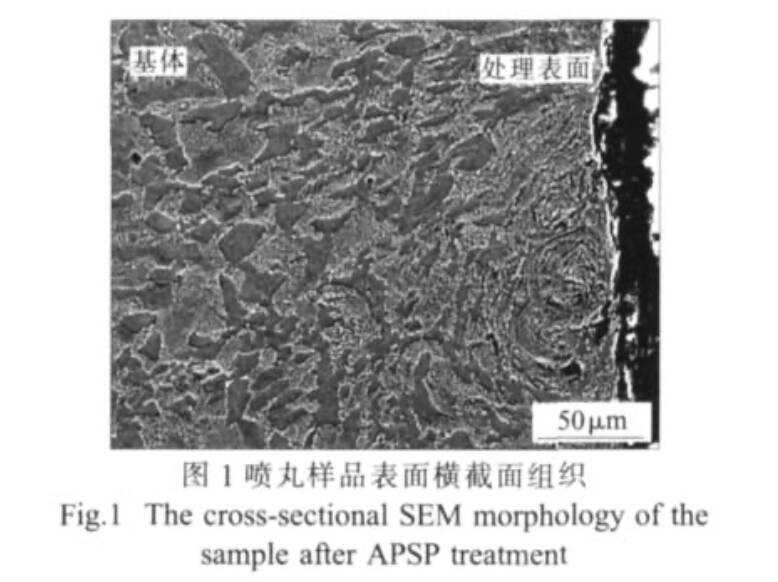

圖 1 為噴丸處理后, 在 SEM 下觀察到的橫截面組織。 可見,45 鋼表層發生嚴重的塑性變形, 形成了流變組織并沿厚度方向由表及里逐漸減弱到無變形區。其微觀機理是:表層流變組織的形成 與 45 鋼的較高層錯能有關,高層錯能金屬以位錯 運動為主。在多方載荷的重復作用下,隨著應變的 不斷增加,位錯通過滑移、積累、交互作用、湮滅和 重排等形成位錯墻和位錯纏結;隨著應變的增加, 為了降低系統能量, 位錯墻和位錯纏結發展成亞 晶界;應變量繼續增加,則更多的位錯在亞晶界處 產生和湮滅,使得晶界兩側取向差不斷增大,晶粒 取向也趨于隨機分布;隨著應變的進一步增加,碎 化亞晶或晶粒內部也會產生位錯墻和位錯纏結, 進一步碎化, 當位錯產生和湮滅的速率達到平衡 時,應變的增加將不再導致晶粒尺寸的繼續下降, 晶粒尺寸也相應達到了穩定值。 所以只有應變 增加到一定程度,才能獲得納米晶組織。 最表面的 嚴重變形層組織結構發生了明顯的細化, 組織形態 也與基體明顯不同,見圖 1。 通過 SEM 已經不能分 辨出原鐵素體和珠光體組織及其晶粒的邊界。

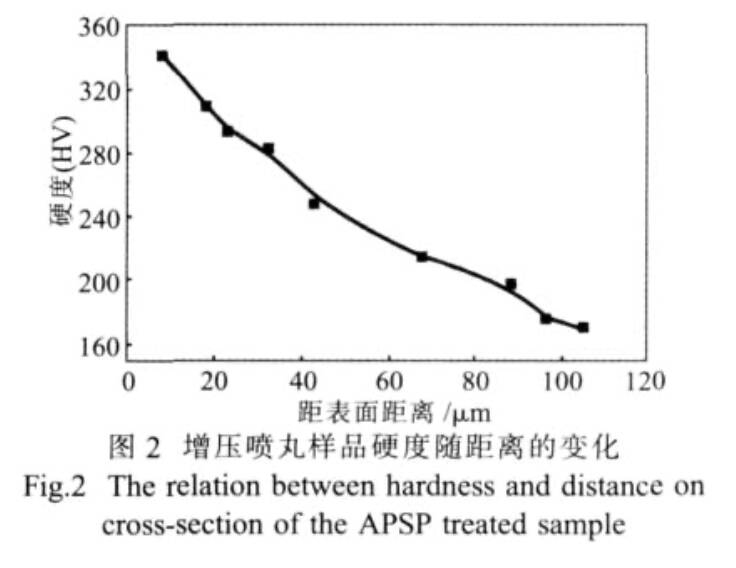

表面硬度隨距表面距離的變化見圖 2。 可以 看出,與基體硬度相比,表面硬度提高了 2 倍。 硬 度的變化規律:由納米晶層到亞微晶層,硬度逐漸 減小,并逐漸趨于穩定,這與橫截面塑性變形規律 基本吻合。 硬度的提高是由于在外加載荷的往復 作用下, 材料表層發生強烈的塑性變形所引起的 晶粒細化及在材料內部引入微觀應變的緣故。

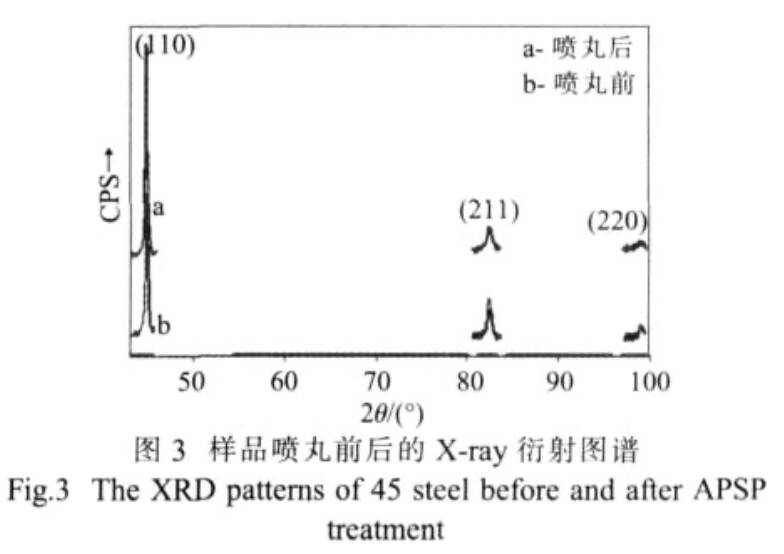

圖 3 為 45 鋼噴丸前后幾個晶面的 X 衍射圖 譜(步進掃描)。 可以看出,噴丸處理后樣品表面的 X 射線衍射線形發生了明顯寬化。 一般認為 Bragg 衍射峰寬化是晶粒細化、 微觀應變增加和 儀器寬化三方面作用的結果。 扣除衍射背底并經 儀器寬化修正后, 利用物理寬化峰的積分寬度 (β),根據 Scherrer-Wilson 方程可近似計算出樣品 表層的平均晶粒尺寸約為 65nm。 利用 XRD 測量 的晶粒尺寸反映的是 X 射線穿透深度內的平均 晶粒尺寸(穿透深度為 5~10μm),且其準確度隨 衍射線寬化程度的降低而降低。 因此表面層的晶 粒尺寸及其隨深度的變化還需要用 TEM 進行進 一步的分析和證實。

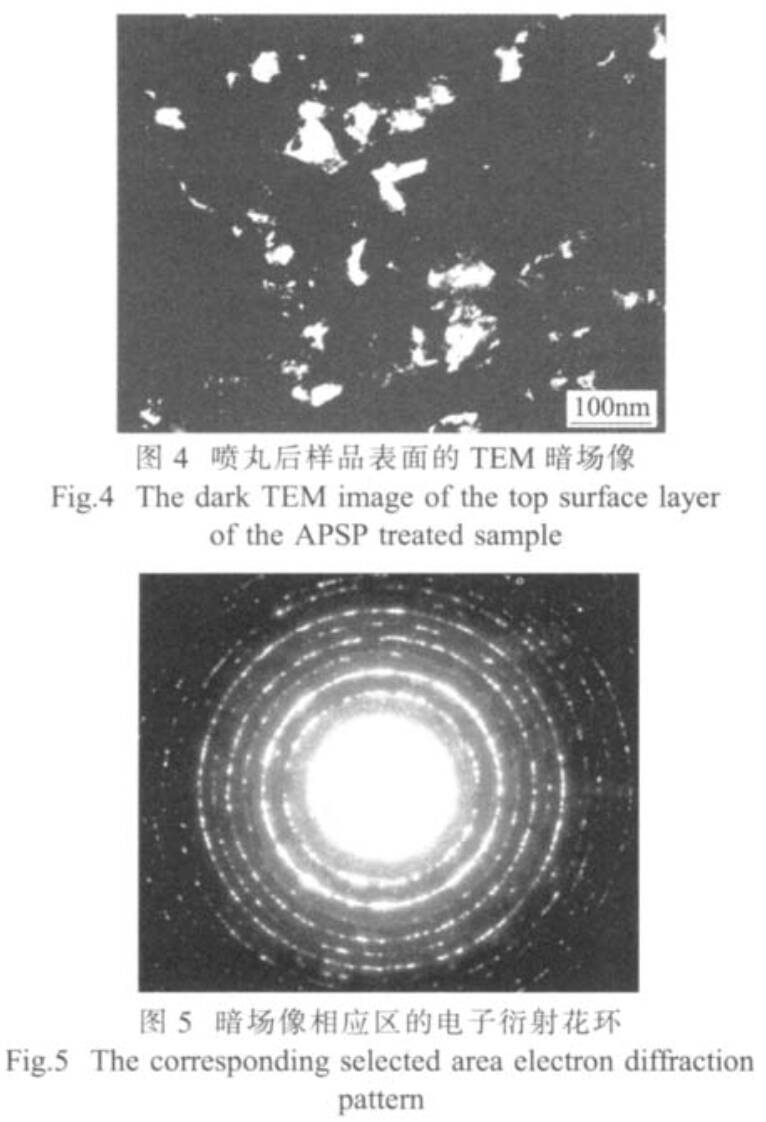

從 TEM 暗場像(圖 4)可以看出,表層組織轉 變為等軸狀納米晶, 而且其相應選區的電子衍射花環(圖 5)表明,納米晶的取向呈隨機分布,進一步證實了 XRD 的結果。

2.2 耐磨性

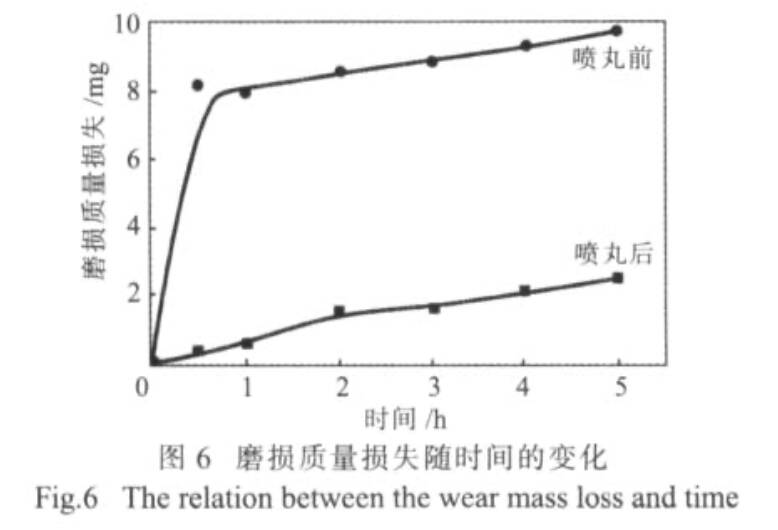

圖 6 為 45 鋼表面噴丸前后的表面磨損質量損失隨時間的變化。可看出,磨損質量損失均隨磨損時間的延長而增大,但在開始階段(1h 之前)原始樣品的磨損速率明顯大于噴丸納米化的樣品。

原始樣品的磨損速率在 1h 后基本穩定, 而納米化后的樣品在 2h 之后逐漸趨向穩定。 原始樣品在開始時磨損速率高可能受表面粗糙度的影響,隨時間的延長磨損系數趨于穩定, 磨損速率也就趨于穩定。 從圖中還可看出,隨磨損時間的延長,表面納米化后樣品的磨損質量損失明顯低于原始 樣品,說明在低載荷和潤滑條件下,表面納米化提 高了樣品的耐磨性能。

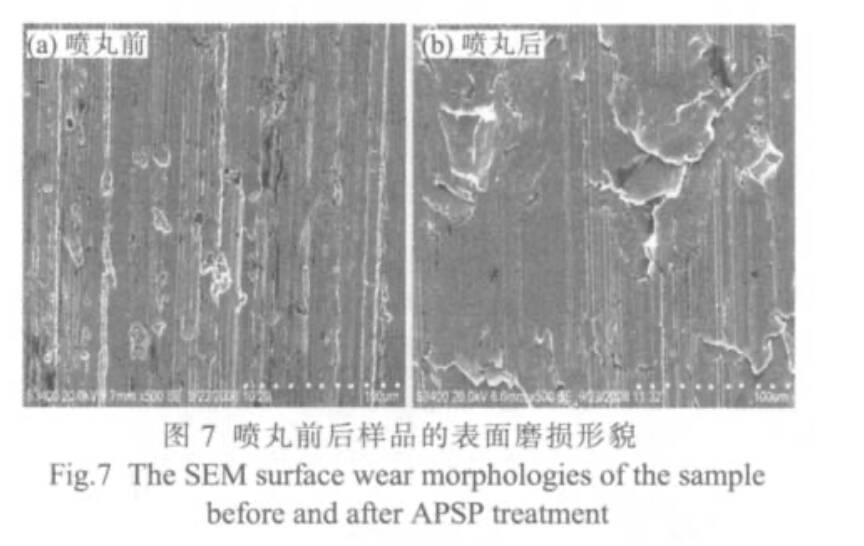

圖 7 是原始樣品和納米化樣品在潤滑條件下 摩擦 5h 后的表面形貌。 可看出,原始樣品表面的 磨損痕跡比較明顯,有磨損脫落的痕跡,出現較大 的犁溝和凹坑;納米化的樣品表面雖有磨損痕跡, 但犁溝明顯少而窄,凹坑少而小。因為納米表面具 有較高的硬度和表面活性,在潤滑條件下,好的表 面活性能夠更好地吸附潤滑油形成油膜。 在低載 荷下,油膜可以很好地保持,因此納米化之后磨損 表面質量明顯優于原始樣品。

3結論

(1) 采用增壓噴丸方式可使 45 鋼表面獲得約 30μm厚的納米晶層,表面硬度比基體提高 2 倍。

(2)?納米化之后由于表面硬度高,在載荷10N、?10#?機油潤滑的條件下,表現出良好的耐磨性能。

噴丸設備制造,噴丸工藝技術服務,噴丸納米化、噴丸改性技術服務商,為您提供優質可靠的噴丸改性服務。

]]>

微粒子噴丸表面處理技術

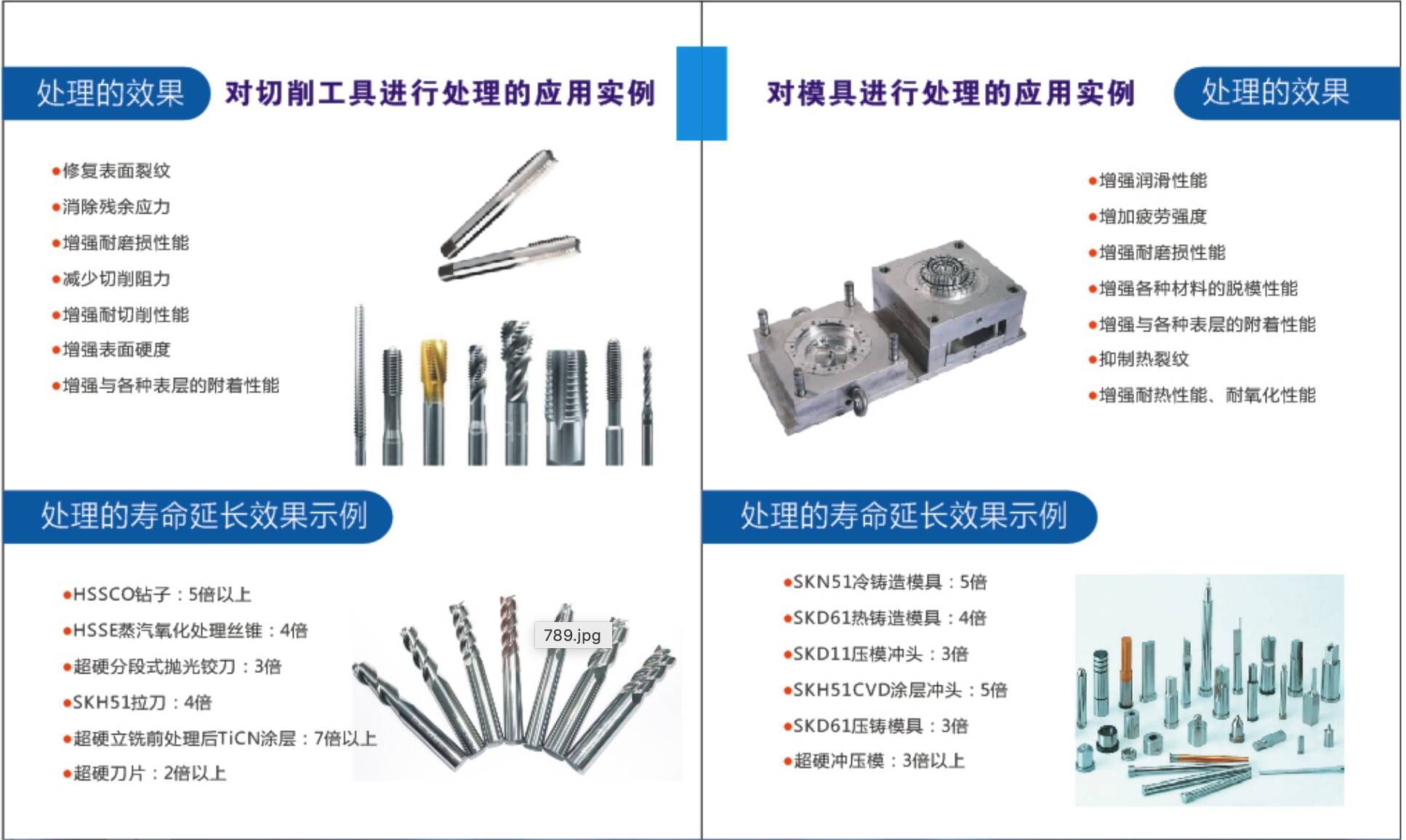

微粒子噴丸處理是利用尺寸為40~100微米的高硬度微粒, 以超過200m/s的超高速噴射到需要處理的工件表面,一般保持200-350m/s。形成類似普通噴丸強化和拋丸強化的表面處理工藝,能夠有效地提高工件表面抗疲勞壽命,微粒子噴丸表面處理比噴丸和拋丸強化更加能夠更加提高金屬零件的耐疲勞強度。而且被通過粒子噴丸表面處理過的金屬外表面粗糙度并不會變大,相反會形成非常細小的凹坑層均勻分布,如果凹坑位置能夠浸潤潤滑油,并保持,那么就會極大提高工件表面持續高效的潤滑性能;

同時微粒子表面WPC噴丸處理,具有一定的熱噴涂效果,可以有效修復部件表面裂痕等、增強金屬部件表面耐磨損性能、以及金屬表面硬度。

微粒子噴丸表面處理適用范圍

微粒子噴丸處理若是對金屬的話,幾乎可對所有金屬進行處理。例如,鋼質齒輪、鋁質活塞及鋁合金、燃燒結合金屬的機油泵、延性鑄鐵的曲軸、金屬泡沫、鉛的合金、及鈦合金等等。再有,可對硬質鉻、TIN等的鍍金及氮化、滲碳等表面處理上進行處理。另外,在鍍金等處理之前進行微粒子噴丸表面處理,密著性會變得更好。過微粒子噴丸表面處理,零件不會發生歪斜和尺寸變化。雖然不能說尺寸完全沒有變化,但是只敲擊表面其變化頂多1~2微米。即使是發動機結構零件等及精密零件也可以放心地進行微粒子噴丸表面處理。

微粒子噴丸處理效果

- 1:在金屬表面形成柔性硬化層提高耐磨性,通過組織的細微化提高韌性。

- 2:形成細微的凹陷積油層,達到降低摩擦系數提高潤滑性的效果。

- 3:提高提高表面殘余負應力延長金屬疲勞壽命;

- 4:增強耐磨損、耐切屑性能、減少切屑阻力;

- 5:使金屬部件具有防止應力腐蝕、晶間腐蝕、電蝕等效果。

- 6:通過降低摩擦系數以及提高表面光滑性降低工作噪音。

- 7:修補金屬表面微細裂縫,消除金屬表面應力集中源,降低金屬開裂風險。

- 8:增強工件耐沖擊性能,抗沖擊能力

- 9:增強金屬表面與各種表層的附著性能

- 10:防止金屬部件低溫脆性

微粒子噴丸應用效果

專業微粒子噴丸處理、WPC精密噴丸處理服務公司,為您提供更好的噴丸解決方案和微粒子噴丸代工服務,歡迎來電咨詢或者到廠參觀考察!

]]>