在激光噴丸參數(shù)對(duì)殘余應(yīng)力分布影響規(guī)律方面, 周建忠 、 胡永祥 等分別以 2024 – T3 鋁合金和 35CD4 50HRC 鋼為研究對(duì)象, 通過有限元模擬發(fā) 現(xiàn), 材料表面殘余壓應(yīng)力隨著沖擊次數(shù)的增加而增 加, 壓應(yīng)力影響層深度也隨之增加。 陳瑞芳等[6] 借 助 ANSYS 軟件對(duì)激光噴丸 40Cr 鋼試樣分析發(fā)現(xiàn),材料表面殘余壓應(yīng)力隨沖擊波峰值壓力的增加而增 加, 當(dāng)峰值壓力增加至一定值時(shí), 材料表面殘余壓 應(yīng)力達(dá)到最大并不再增加。 黃舒等[7] 利用 ABAQUS軟件對(duì) 6061 – T6 鋁合金試樣模擬分析發(fā)現(xiàn), 試樣殘余應(yīng)力場(chǎng)隨光斑尺寸的增加而增加。 錢紹祥等通過激光沖擊 AISI202 不銹鋼焊接接頭試驗(yàn)發(fā)現(xiàn), 提高光斑搭接率可以優(yōu)化激光噴丸后焊接接頭的應(yīng) 力分布, 提高材料表面壓應(yīng)力水平。 掌握不同激光 噴丸參數(shù)對(duì)材料表面殘余應(yīng)力分布的影響規(guī)律有助 于激光噴丸在實(shí)際操作過程中更好地運(yùn)用。

本文以飛機(jī)常用 7075 航空鋁合金靶材為研究對(duì) 象, 利用有限元軟件 ABAQUS 對(duì)激光噴丸過程進(jìn)行 數(shù)值模擬, 分析 7075 鋁合金靶材在不同峰值壓力、 沖擊次數(shù)、 光斑大小及搭接率等條件下材料表面殘 余應(yīng)力分布情況, 獲取各不同工藝參數(shù)對(duì)材料表面 及內(nèi)部殘余應(yīng)力分布的影響規(guī)律, 為實(shí)際的飛機(jī)維 修工作奠定一定的理論基礎(chǔ)。

1 沖擊波壓力模型

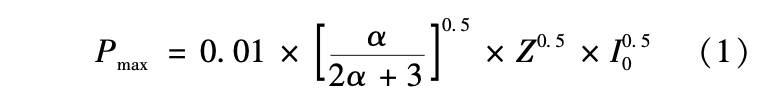

由于激光噴丸過程中, 沖擊波對(duì)材料的作用過程極為復(fù)雜, 因而難以運(yùn)用有限元軟件 ABAQUS 對(duì) 其進(jìn)行精確的數(shù)值模擬。 目前, 國(guó)內(nèi)外學(xué)者一般選 擇將沖擊波對(duì)材料作用等效為隨時(shí)間變化的壓力對(duì) 材料的作用。 1990 年, Fabbro R 等通過對(duì)毫米尺度 約束模型下沖擊波的半理論研究, 提出沖擊波峰值 壓力與激光功率密度的關(guān)系如下 :

式中: Pmax 為峰值壓力; α 為等離子體的比熱比; Z 為固體靶及約束層對(duì)沖擊波的聲阻抗; I0 為激光功 率密度。

Zhang W W 等沿用 Fabbro R 等的理論, 但其認(rèn) 為激光能量隨其與光斑中心距離呈準(zhǔn)高斯分布趨勢(shì), 并得到?jīng)_擊波峰值壓力隨空間分布關(guān)系如下 :

式中: r 為某點(diǎn)與光斑中心距離; R 為光斑半徑。 本文采用式 (2) 對(duì)沖擊波峰值壓力隨空間分 布關(guān)系進(jìn)行計(jì)算, 采用的激光器基本參數(shù)為光斑能 量2J,脈寬≤10ns,焦點(diǎn)直徑Ф2mm,通過計(jì)算 可得, 光斑中心處沖擊波峰值壓力最大可達(dá)到3. 4 GPa。

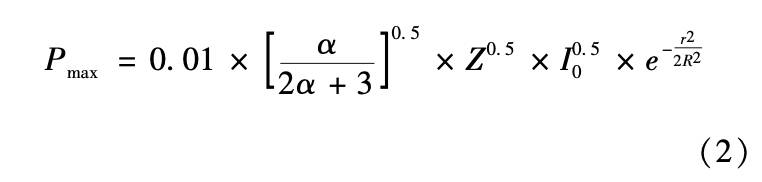

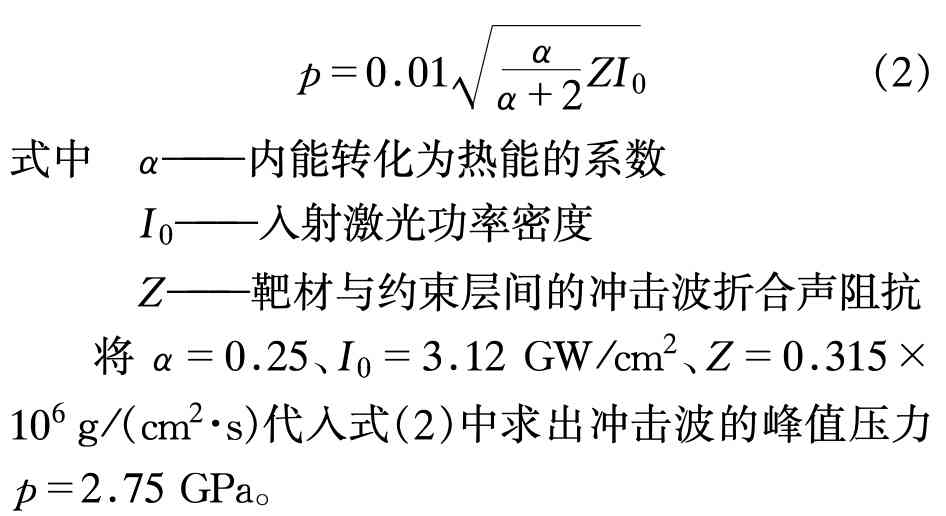

Peyre P 等通過試驗(yàn)研究發(fā)現(xiàn), 沖擊波壓力作用時(shí)間為激光脈寬的 3 ~ 4 倍。 本文所采用激光 器脈寬為 10 ns, 故而沖擊波壓力作用時(shí)間可取30ns模擬采用的沖擊波壓力隨時(shí)間變化曲線如圖1所示。

2 材料的本構(gòu)模型

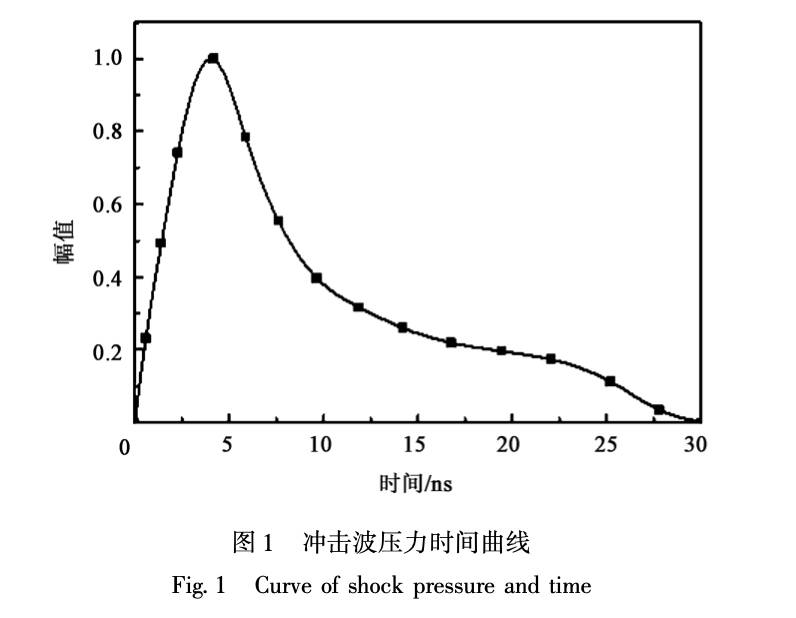

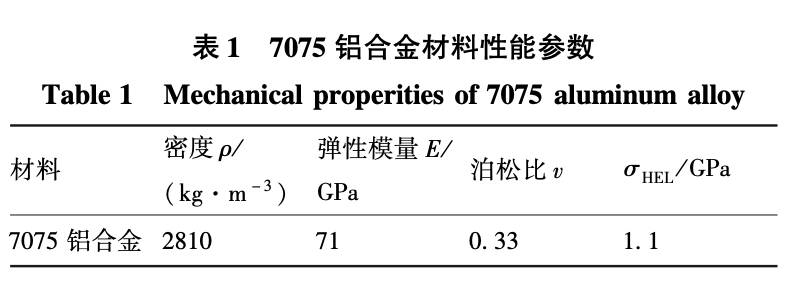

激光噴丸是利用短脈沖?(幾十?ns)、?高峰值功 率密度?( > 109?W·cm?– 2?)?的激光束輻射金屬材料 表面,?其應(yīng)變速率極高?( >10的6次方?/S)。?激光噴丸過 程中,?由于金屬材料表面吸收層的隔熱作用,?金屬 材料的塑性變形可看做冷變形,?材料表面只受到?jīng)_ 壓力的作用。?材料屈服強(qiáng)度和流體應(yīng)力隨著應(yīng)變率 的提高而提高,?而硬化率則會(huì)隨之降低,?因此,?可 近似采用理想彈塑性材料模型。?在一維應(yīng)變條件下,?材料的初始屈服極限應(yīng)力可定義為?Hugoniot?彈性極 限?(σHEL)。?當(dāng)材料中應(yīng)力波壓力小于?σHEL?時(shí),?材 料處于彈性極限范圍內(nèi),?只會(huì)發(fā)生彈性變形;?當(dāng)壓 力大于?σHEL?時(shí),?材料將產(chǎn)生無法恢復(fù)的塑性變形;?當(dāng)材料中應(yīng)力波壓力達(dá)到?σHEL?時(shí),?材料產(chǎn)生屈服。?材料的動(dòng)態(tài)屈服強(qiáng)度?σr?計(jì)算式如下?:

式中: v 為材料的泊松比。 7075 航空鋁合金機(jī)械性能如表 1 所示 。

3 有限元模型的建立

激光沖擊處理 7075 鋁合金靶材, 由于激光光斑為圓形, 其在材料表面的壓力作用區(qū)域亦為圓形, 且沖擊波壓力成中心對(duì)稱, 為提高計(jì)算機(jī)運(yùn)算速率, 僅對(duì)模型1/2進(jìn)行建模。 本文在建模時(shí), 將模型簡(jiǎn) 化為20 ×8 ×4 的立方體, 如圖2 所示, 其中1/2 圓 形為沖擊波壓力作用范圍。 胡永祥[13] 通過研究發(fā) 現(xiàn), 激光噴丸沖擊波主要沿縱向傳播, 因而對(duì)縱向 網(wǎng)格尺寸要求遠(yuǎn)遠(yuǎn)高于橫向網(wǎng)格。 在橫向上, 對(duì)激 光噴丸區(qū)域, 采用R/Lxy =20 (Lxy為激光噴丸模型 橫向尺寸大小) 進(jìn)行網(wǎng)格劃分。 縱向上, 越靠近激 光沖擊區(qū)域表面需要越細(xì)的網(wǎng)格, 而對(duì)靠近下表面 的網(wǎng)格尺寸要求較低。 因此, 本文采用 single 的布 種方法, 從模型上表面到下表面, 其種子分布間 距呈等比數(shù)列遞增。 為提高運(yùn)算效率, 對(duì)模型非 關(guān)鍵部分選用較為粗大的網(wǎng)格進(jìn)行劃分。 得到的 激光噴丸有限元模型如圖 2 所示, 其單元類型為 C3D8R, 單元數(shù)量為 137025, 模型的剖面設(shè)置為 對(duì)稱邊界。

4 模擬結(jié)果及分析

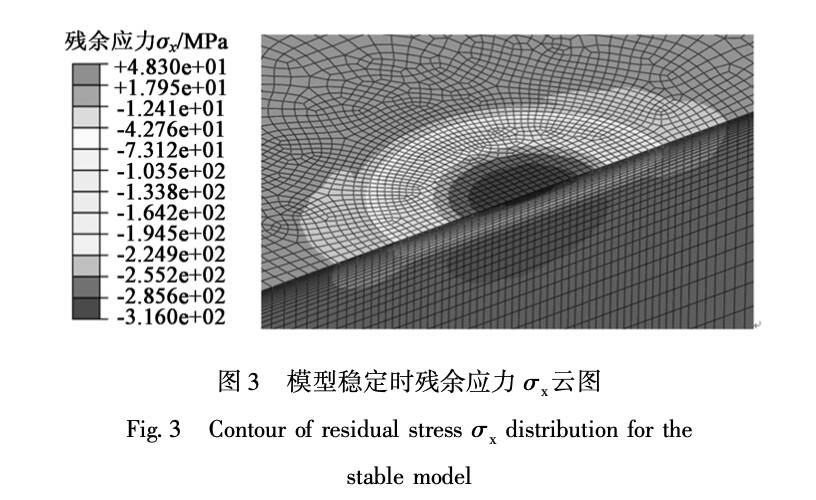

利用有限元軟件 ABAQUS 對(duì)激光噴丸過程進(jìn)行 數(shù)值模擬, 當(dāng)沖擊波峰值壓力為 2. 04 GPa、 光斑直 徑為 Ф4 mm、 脈寬為 10 ns 時(shí), 最終得到的穩(wěn)定殘 余應(yīng)力場(chǎng)如圖 3 所示。

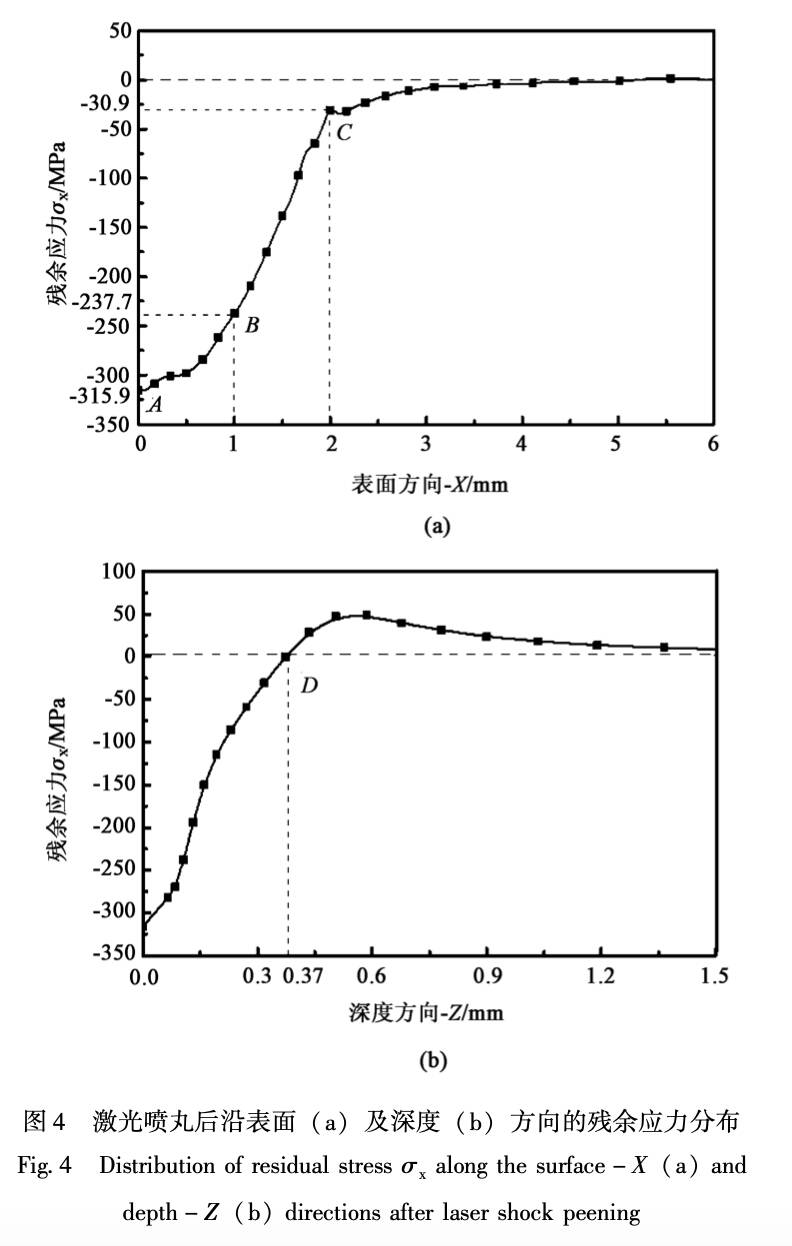

圖 4 為激光噴丸后 7075 鋁合金沿表面方向及深度方向的殘余應(yīng)力分布曲線。 由圖 3 及圖 4a 可知,當(dāng)沖擊波峰值壓力為 2. 04 GPa 時(shí), 材料表面殘余應(yīng)力最大值出現(xiàn)在光斑中心處, 即圖 4a 中的 A 點(diǎn)處,為 – 315. 9 MPa。 隨著距光斑中心距離的增加, 材料表面殘余壓應(yīng)力逐漸減小, 其原因主要是光斑中心處激光功率密度較高, 產(chǎn)生沖擊波峰值壓力較大, 而邊緣處激光功率密度較低, 產(chǎn)生的沖擊波壓力也較小, 造成光斑中心殘余壓應(yīng)力較大

而邊緣處殘余應(yīng)力較小。 在距光斑中心 1 mm 處, 即圖 4a 中 B 點(diǎn)處, 材料表面殘余壓應(yīng)力減小為 -237.7MPa。 在光斑邊緣處, 如圖4a中C點(diǎn)所 示, 材料表面殘余壓應(yīng)力進(jìn)一步減小為 – 30. 9 MPa。 由圖 4b 可知, 材料內(nèi)部殘余壓應(yīng)力隨著深 度的加深而逐漸減小,約在0.37mm處(圖4b中 D 點(diǎn)) 減小為 0, 即殘余壓應(yīng)力影響層深度為 0. 37mm。 當(dāng)深度進(jìn)一步加深時(shí)材料內(nèi)部出現(xiàn)殘余拉應(yīng)力并逐漸較小為 0。

5 激光噴丸參數(shù)對(duì)殘余應(yīng)力分布的 影響規(guī)律

5. 1 沖擊波峰值壓力對(duì)殘余應(yīng)力分布的影響規(guī)律 沖擊波峰值壓力大小是影響殘余應(yīng)力分布的一 個(gè)關(guān)鍵性因素。 由激光器基本參數(shù)并根據(jù)式 (2) 計(jì)算可知, 激光器所能提供的最大沖擊波峰值壓力 為 3. 4 GPa, 在模擬時(shí)選取沖擊波峰值壓力應(yīng)小于

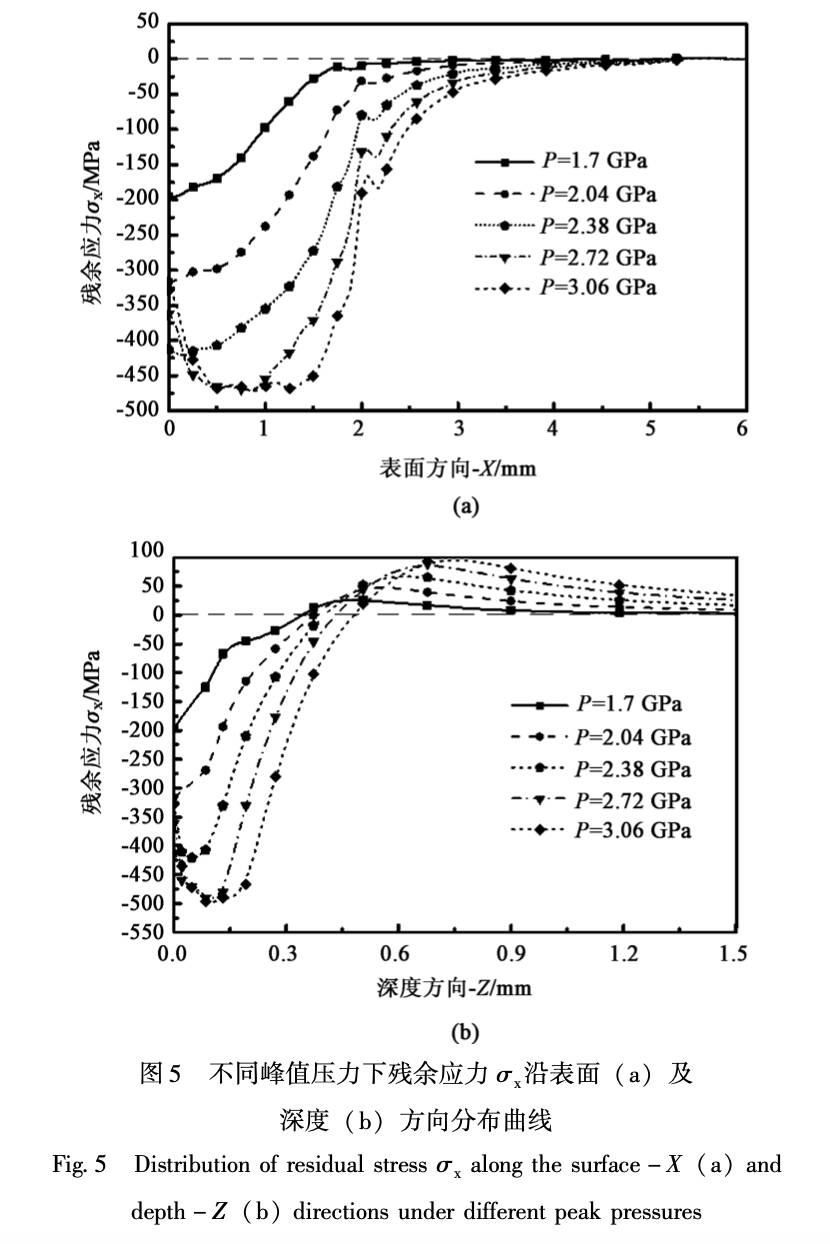

該值。?選取沖擊波峰值壓力?P?分別為?0. 5Pmax, 0. 6Pmax, 0. 7Pmax, 0. 8Pmax, 0. 9Pmax,?即?1. 7, 2. 04, 2. 38, 2. 72?和3. 06 GPa?進(jìn)行有限元模擬,?其 他激光噴丸參數(shù)為:?沖擊波壓力作用時(shí)間?30 ns、?光 斑大小?Ф4 mm、?沖擊?1?次,?得到不同峰值壓力下殘余應(yīng)力?σx?沿表面方向及深度方向分布曲線,?如圖?5所示,?由圖?5?可以給出以下結(jié)果。

(1)?沖擊波峰值壓力的大小對(duì)材料表面及內(nèi)部 殘余應(yīng)力分布有較大的影響。?當(dāng)峰值壓力為1. 7 GPa時(shí),?材料表面殘余壓應(yīng)力最大值為?– 196. 3 MPa,?位于光斑中心處; 材料表面最大殘余壓應(yīng)力隨沖擊波 峰值壓力的增加而增加。 當(dāng)沖擊波峰值壓力為 2. 72 GPa 時(shí), 材料表面峰值壓力達(dá)到最大。 進(jìn)一步 增加峰值壓力時(shí), 材料表面殘余壓應(yīng)力幾乎不再增 加。 其原因主要是沖擊區(qū)域材料塑性變形趨于飽和, 使殘余壓應(yīng)力難以提高。

(2) 材料內(nèi)部最大殘余壓應(yīng)力及殘余壓應(yīng)力影 響層深度隨著沖擊波峰值壓力的增加而增加, 當(dāng)峰 值壓力為 1. 7 GPa 時(shí), 殘余壓應(yīng)力影響層深度為 0. 37 mm。 當(dāng)峰值壓力增加至 3. 06 GPa, 殘余應(yīng)力 影響層深度增加至 0. 49 mm。

(3) 當(dāng)峰值壓力為2. 72 和3. 06 GPa 時(shí), 靶材 表面均出現(xiàn)了明顯的殘余應(yīng)力洞現(xiàn)象, 即殘余壓 應(yīng)力峰值并不出現(xiàn)在沖擊區(qū)域的幾何中心, 而是 出現(xiàn)在距中心一定距離的環(huán)形區(qū)域。 且隨著沖擊 波峰值壓力的增加, 殘余應(yīng)力洞現(xiàn)象越明顯。 這 主要是由于沖擊波峰值壓力越大, 沖擊區(qū)域邊緣 邊界效應(yīng)產(chǎn)生的諸如 Rayleigh 波和切應(yīng)變波等強(qiáng)度越 大, 造成沖擊區(qū)域中心材料反向塑性變形越顯著[14]。

5. 2??沖擊次數(shù)對(duì)殘余應(yīng)力分布的影響規(guī)律?

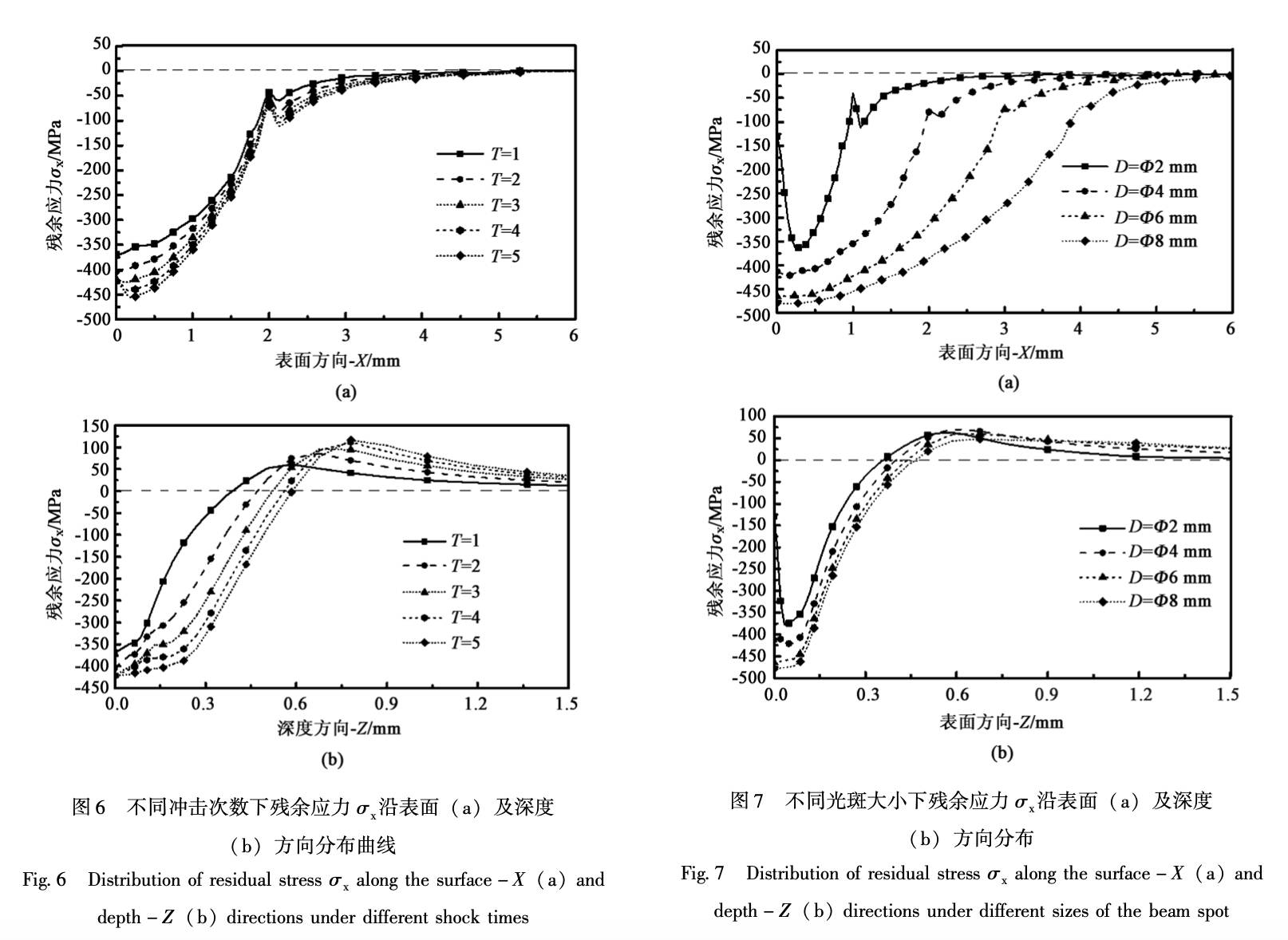

在某些情況下,?為了使靶材表面及內(nèi)部達(dá)到較 大的殘余壓應(yīng)力值,?但由于設(shè)備功率限制,?無法在 一次沖擊后實(shí)現(xiàn)時(shí),?可采用單點(diǎn)多次沖擊[5]?。?為了研究激光沖擊次數(shù)?T?對(duì)殘余應(yīng)力分布的影響規(guī)律,?分別對(duì)靶材進(jìn)行單點(diǎn)?1 ~ 5?次沖擊進(jìn)行數(shù)值分析,?其 他激光噴丸參數(shù)為峰值壓力?2. 2 GPa、?光斑直徑?Ф4 mm、?沖擊波壓力持續(xù)時(shí)間?30 ns。?得到不同沖擊 次數(shù)下殘余應(yīng)力?σx?沿表面方向及深度方向的分布曲 線,?如圖?6?所示,?可以得出以下結(jié)果。

(1) 隨著沖擊次數(shù)的增加, 材料表面殘余壓應(yīng) 力增加。 當(dāng)沖擊次數(shù)T由1增加至5時(shí), 材料表面 最大殘余壓應(yīng)力值分別為 – 369.3, – 404.2,-424.5, -443.1和-454.7MPa,沖擊2,3,4 和 5 次后殘余壓應(yīng)力最大值分別相對(duì)前一次沖擊后 殘余壓應(yīng)力最大值增加 9. 45% , 5. 02% , 4. 38% 和2. 61% 。 由此可見, 在沖擊第 2 次時(shí), 材料表面最 大殘余應(yīng)力增長(zhǎng)幅度最大, 為9.45%, 再增加沖擊 次數(shù)時(shí), 其增益效果減弱。 其原因是由于多次沖擊 后, 材料產(chǎn)生硬化現(xiàn)象, 再次產(chǎn)生塑性變形必須在 材料表面施加更大的沖擊壓力。

(2)?材料內(nèi)部最大殘余壓應(yīng)力及殘余壓應(yīng)力影 響層深度隨著沖擊次數(shù)的增加而增加。?當(dāng)沖擊次數(shù) 從?1?增加至?5?時(shí),?殘余壓應(yīng)力影響層深度分別為?0.39, 0.47, 0.52, 0.56?和?0.58 mm。?由此可見,隨著沖擊次數(shù)的增加,?殘余壓應(yīng)力影響層深度增益 效果減弱。

5. 3?光斑大小對(duì)殘余應(yīng)力分布的影響規(guī)律

為了探索光斑大小對(duì)激光噴丸殘余應(yīng)力分布的 影響規(guī)律, 選取直徑 D 分別為 Ф2, Ф4, Ф6 和 Ф8 mm 的光斑進(jìn)行數(shù)值分析。 其他激光噴丸工藝參 數(shù)為: 峰值壓力 2. 38 GPa、 沖擊波壓力持續(xù)時(shí)間 30 ns、 沖擊 1 次, 得到的不同光斑大小下殘余應(yīng)力 σx沿表面方向及深度方向的分布曲線, 如圖7所示, 由圖 7 可以得出以下結(jié)果。

(1)?當(dāng)光斑直徑分別為?Ф2,?Ф4,?Ф6?和?Ф8 mm?時(shí),?材料表面最大殘余應(yīng)力分別為?– 363.2, -421.2, – 464.9?和?– 479.3 MPa。?光斑直徑為Ф4,?Ф6,?和?Ф8 mm?分別相對(duì)光斑半徑為?R2 mm?時(shí)表面最大殘余壓應(yīng)力增加?15.9%, 28.0%?和31. 97% 。?由此可知,?材料表面殘余壓應(yīng)力隨著光斑尺寸的增加而增加。?當(dāng)光斑尺寸增大到一定值時(shí),其表面最大殘余壓應(yīng)力增益效果減弱。?其原因主要是小直徑光斑下沖擊波在材料內(nèi)部傳播類似球面波,大光斑直徑下沖擊波在材料內(nèi)部傳播類似平面波,球面波的衰減速率遠(yuǎn)大于平面波。

2) 當(dāng)光斑尺寸分別為 Φ2, Φ4, Φ6 和Φ8 mm 時(shí), 殘余壓應(yīng)力影響層深度分別為 0. 36, 0. 40, 0. 43, 和 0. 46 mm。 由此可見, 在峰值壓力一定時(shí),殘余應(yīng)力影響層深度隨著光斑尺寸的增加而增加。

(3) 當(dāng)光斑直徑為 Φ2 mm 時(shí), 靶材表面出現(xiàn) 了非常明顯的殘余應(yīng)力洞現(xiàn)象, 且殘余應(yīng)力洞現(xiàn)象 隨著光斑尺寸的增大而逐漸消失。 這主要是由于光 斑直徑越大, 光斑邊界效應(yīng)越小, 產(chǎn)生的稀疏波的 強(qiáng)度越低, 且大光斑下稀疏波傳播行程長(zhǎng), 匯聚到 光斑中心時(shí)強(qiáng)度進(jìn)一步減弱, 造成沖擊區(qū)域中心反 向塑性變形較小。

5. 4??光斑搭接率對(duì)殘余應(yīng)力分布的影響規(guī)律?

在激光噴丸過程中,?為了使靶材表面沖擊波峰 值壓力達(dá)到某一大小,?激光器需保證一定的功率密 度。?由于激光器本身功率限制,?在激光噴丸時(shí)選用 的光斑不宜過大,?單個(gè)光斑不可能對(duì)整個(gè)待沖擊區(qū) 域一次性沖擊強(qiáng)化處理。?因而,?在實(shí)際激光噴丸過 程中需采用一定的光斑搭接處理工藝。?光斑搭接率計(jì)算公式為[8]?:

p =?(1?– L / D)?×?100%?(4)

式中:?L?為兩相鄰光斑間距離;?D?為光斑直徑。

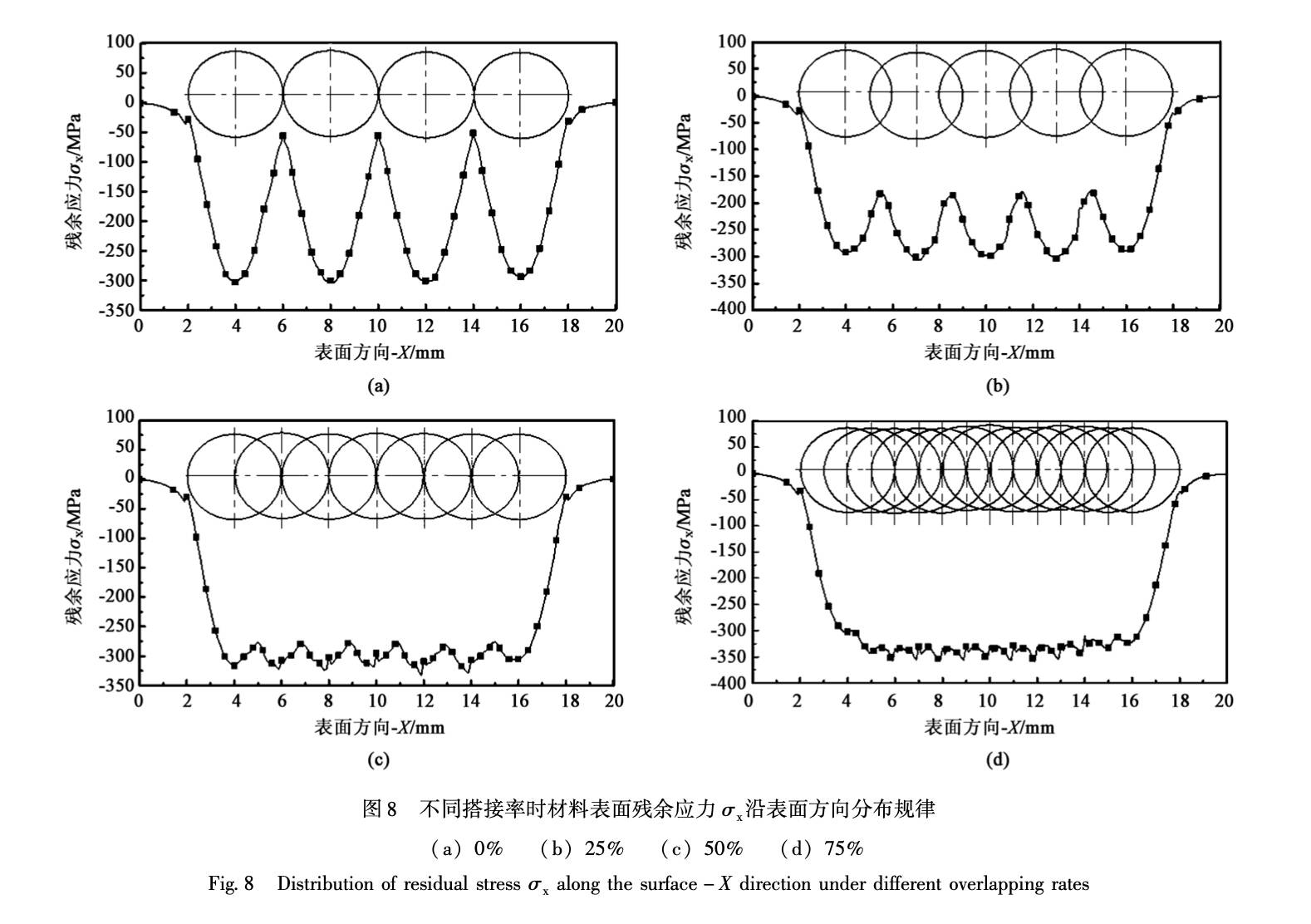

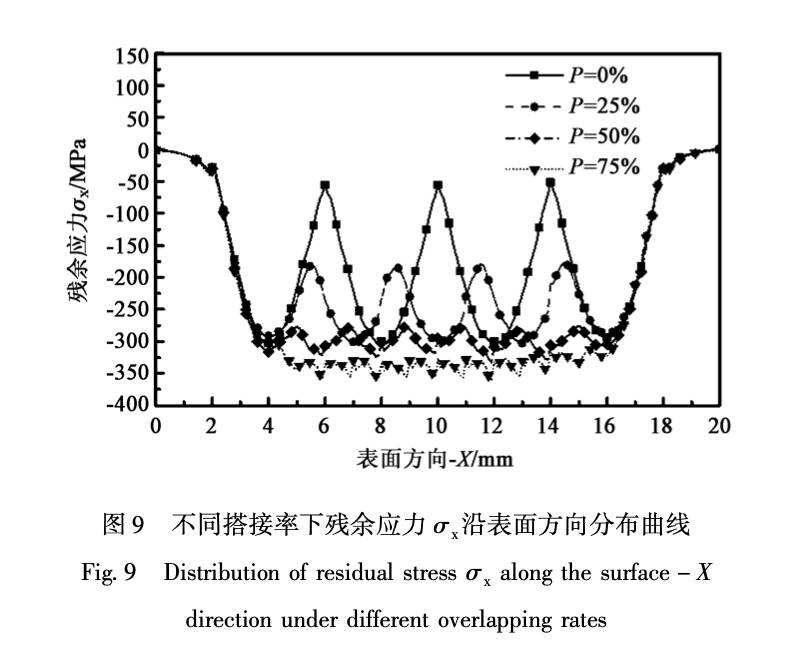

為研究光斑搭接率對(duì)殘余應(yīng)力分布的影響規(guī)律,?分別采用搭接率為?0% , 25% , 50%?和?75%?進(jìn)行模 擬,?激光噴丸參數(shù)選擇沖擊波峰值壓力?2. 04 GPa、?光斑直徑?Ф?4 mm、?沖擊波壓力作用時(shí)間?30 ns、?沖擊?1?次,?得到的不同搭接率時(shí)材料表面殘余應(yīng)力?σx?沿表面?X?方向分布規(guī)律,?如圖?8?所示,?圖中圓形區(qū) 域?yàn)榧す鉀_擊區(qū)域。?圖?9?為不同搭接率下殘余應(yīng)力?σx?沿材料表面?X?方向分布曲線對(duì)比。

由圖8a可知,?當(dāng)光斑搭接率為0%時(shí),?由于相鄰光斑之間不存在任何搭接,?因而各次激光噴丸過程是相對(duì)獨(dú)立的過程,?材料表面殘余壓應(yīng)力極大值出現(xiàn)在光斑中心處,?極小值出現(xiàn)在各激光沖擊區(qū)域邊緣處,?且材料表面殘余壓應(yīng)力波動(dòng)較明顯。?由圖8b可知,?當(dāng)光斑搭接率為25%時(shí),?由于相鄰光斑之 間存在少量搭接,?且各激光沖擊區(qū)域中心不存在搭 接,?因而材料表面殘余壓應(yīng)力極大值出現(xiàn)在激光沖 擊區(qū)域中心處。?而在沖擊邊緣處,?由于與后一沖擊 區(qū)域光斑半徑中點(diǎn)搭接,?使該處殘余壓應(yīng)力得到較 大改善,?殘余壓應(yīng)力極小值并未出現(xiàn)在光斑邊緣處,?而是出現(xiàn)在相鄰兩光斑搭接區(qū)域中點(diǎn)處。?且材料表 面殘余壓應(yīng)力波動(dòng)值較搭接率為?0%?時(shí)減小很多。?由圖?8c?可知,?當(dāng)搭接率為?50%?時(shí),?前一沖擊區(qū)域 中心正好與下一沖擊區(qū)域邊緣搭接,?前一沖擊區(qū) 域邊緣恰好與后一沖擊區(qū)域中心搭接,?由于沖擊 區(qū)域中心殘余壓應(yīng)力較大,?沖擊區(qū)域邊緣壓應(yīng)力 較小,?搭接后材料表面殘余應(yīng)力波動(dòng)值較搭接率 為25%時(shí)有明顯改善。?殘余壓應(yīng)力極大值出現(xiàn)在 沖擊區(qū)域中心,?極小值出現(xiàn)在光斑半徑中點(diǎn)處。?由圖8d可知,?當(dāng)光斑搭接率為75%時(shí),?前1?個(gè)沖 擊區(qū)域中心正好與后?1?個(gè)沖擊區(qū)域半徑中點(diǎn)處及 其后第?2?個(gè)沖擊區(qū)域邊緣處搭接,?由于沖擊區(qū)域中心殘余應(yīng)力值較大, 搭接后材料表面殘余應(yīng)力極 大值出現(xiàn)在該區(qū)域。 材料表面殘余應(yīng)力波動(dòng)值在搭 接率為 75% 時(shí)更小。

由圖 9 可知, 材料表面整體殘余壓應(yīng)力隨著光 斑搭接率的增加而增加。 其原因主要是光斑搭接率 越大, 同一區(qū)域激光沖擊次數(shù)越多, 因而其殘余壓 應(yīng)力越大。

6 結(jié)論

(1) 材料表面殘余壓應(yīng)力隨沖擊波峰值壓力的 增加而增加。 當(dāng)峰值壓力增加至一定值 (如7075 航 空鋁合金靶材當(dāng)光斑半徑為 R4 mm 時(shí)、 峰值壓力為 2. 72 GPa) 時(shí), 材料表面殘余壓應(yīng)力達(dá)到最大。 過 大的沖擊波峰值壓力作用在材料表面會(huì)在沖擊區(qū)域 中心處產(chǎn)生極為明顯的殘余應(yīng)力洞現(xiàn)象, 在實(shí)際激 光噴丸過程中應(yīng)盡量避免。

(2) 隨著沖擊次數(shù)的增加, 材料表面殘余壓應(yīng) 力增加。 但當(dāng)沖擊次數(shù)達(dá)到一定值 (本文中對(duì)應(yīng)沖 擊次數(shù)為 3 次) 時(shí), 其增益效果減弱。 在實(shí)際激光 噴丸過程中, 為提高生產(chǎn)效率, 應(yīng)盡量避免采用過 多的沖擊次數(shù)。

(3)?光斑搭接率是影響材料表面殘余應(yīng)力分布 的一個(gè)重要參數(shù)。?當(dāng)搭接率為?75%?時(shí),?材料表面殘 余應(yīng)力較大,?且沿表面方向波動(dòng)較小,?在實(shí)際操作 中應(yīng)優(yōu)先選取。

江蘇激光噴丸設(shè)備制造商,激光噴丸代工服務(wù)商,竭誠(chéng)為您服務(wù)

]]>40Cr 鋼是一種力學(xué)性能優(yōu)良的中碳合金鋼, 具有較高抗拉強(qiáng)度、屈服強(qiáng)度及疲勞強(qiáng)度,綜合力 學(xué)性能較好,被廣泛用作制造軟齒面齒輪、凸輪、 軸套、傳動(dòng)軸等零件。當(dāng)零件承受較大動(dòng)載荷作 用時(shí),其表面需要有較高的抗疲勞和抗磨損性能, 因此通常對(duì)零件表面進(jìn)行強(qiáng)化處理。傳統(tǒng)的表面 強(qiáng)化方法如滲碳、滲氮、氮碳共滲等往往存在處理 溫度高、時(shí)間長(zhǎng)、工件變形大等缺點(diǎn)。采用激光噴 丸強(qiáng)化技術(shù)改善 40Cr 鋼組織及其耐磨性至今鮮 見報(bào)道。

本文通過對(duì) 40Cr 調(diào)質(zhì)鋼進(jìn)行激光噴丸強(qiáng)化處 理及其滑動(dòng)磨損試驗(yàn),研究了處理后材料表層組 織結(jié)構(gòu)的變化,硬度梯度分布以及摩擦磨損特征, 為激光噴丸強(qiáng)化處理技術(shù)實(shí)用化和推廣提供依據(jù) 和參考。

1 試驗(yàn)材料及方法

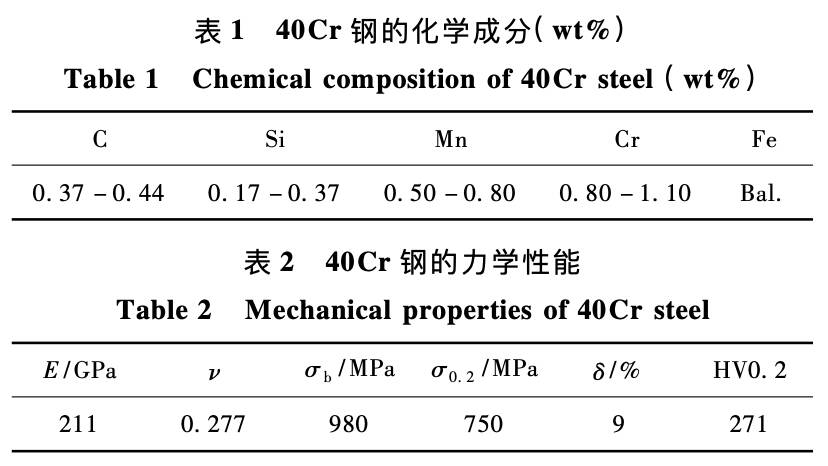

1. 1 試驗(yàn)材料

試樣材料為 40Cr 調(diào)質(zhì)鋼,它的化學(xué)成分及其力 學(xué)性能如表 1 和表 2 所示,試樣尺寸為 50 mm × 50 mm × 10 mm,試樣數(shù)量為 3 塊,用于不同次數(shù)的強(qiáng) 化處理。

1. 2試驗(yàn)方法

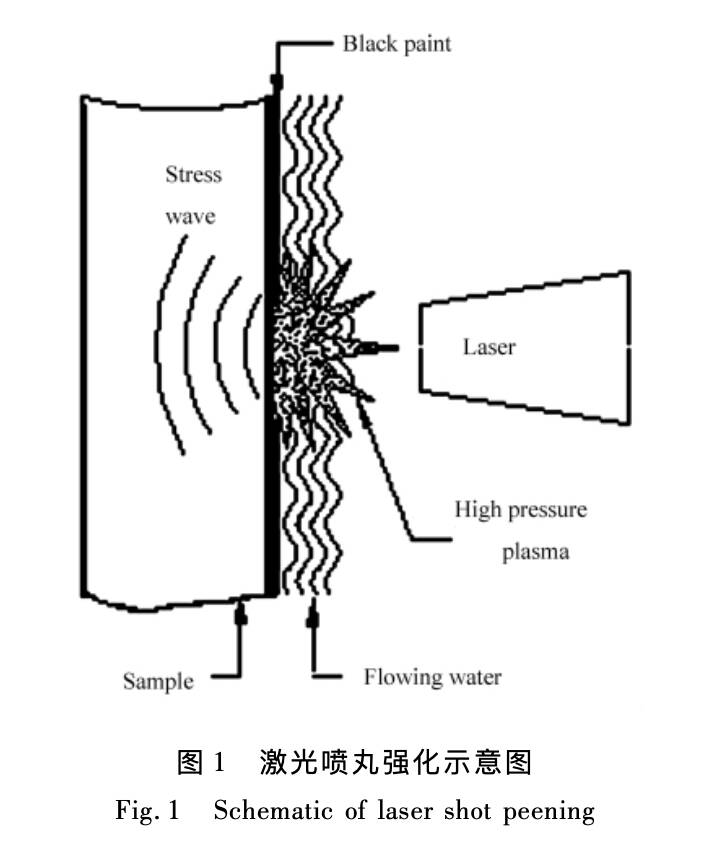

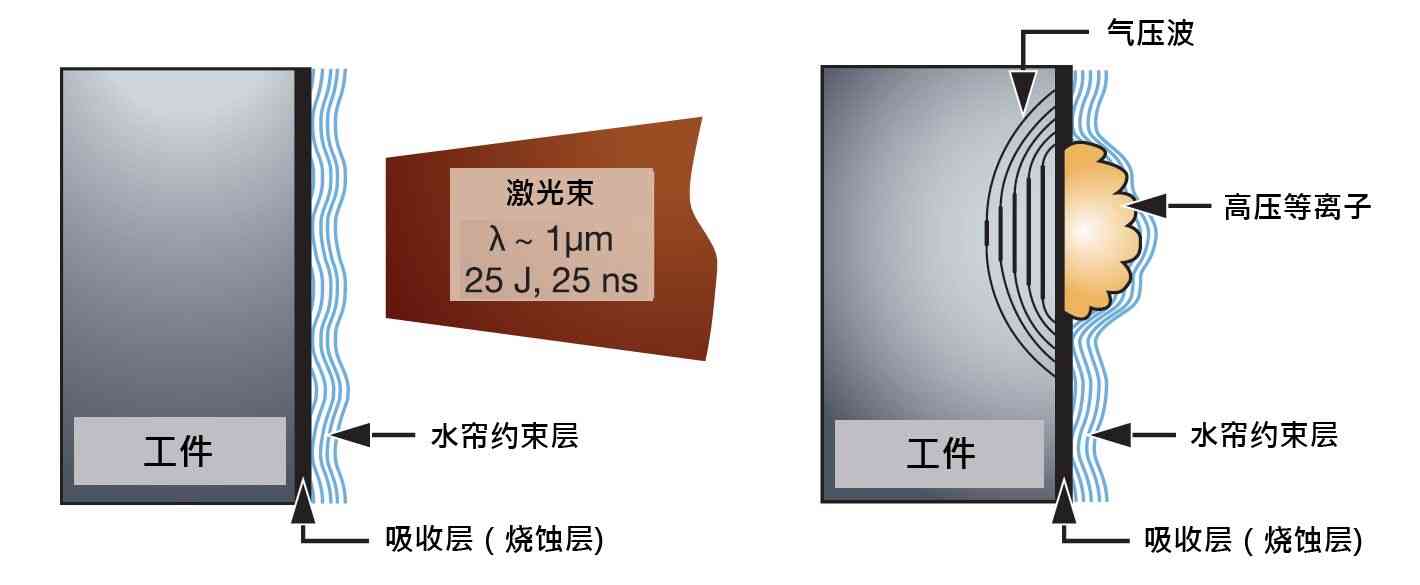

激光噴丸強(qiáng)化的方法如圖 1 所示。在粗糙度較低的試樣表面依次有能量吸收層和約束層。能量吸 收層覆蓋在試樣表面,這樣就避免了強(qiáng)激光直接輻照 在金屬材料表面。當(dāng)試樣受強(qiáng)激光輻照時(shí),吸收層材 料吸收激光的能量材料氣化,對(duì)金屬材料起著遮蔽和 保護(hù)作用,避免其表面被強(qiáng)激光氣化而造成了熱損 傷,本試驗(yàn)采用厚度為 0. 1 mm 黑漆涂層。約束層是 附著在吸收層表面的透明物質(zhì)層,其限制了吸收層吸 收激光能量氣化產(chǎn)生的高壓等離子體的快速擴(kuò)散,從 而提高了沖擊波的峰值壓力和延長(zhǎng)了沖擊波作用時(shí) 間。約束層剛性的不同,對(duì)激光沖擊波壓力峰值的影 響不同,常用的約束層有光學(xué)玻璃、水簾等,為了 滿足本試驗(yàn)連續(xù)多點(diǎn)多次沖擊的需要,選用流動(dòng)的水 簾作為約束層,其厚度在 0. 2 mm。隨后就可以進(jìn)行 激光噴丸試驗(yàn),激光沖擊強(qiáng)化試驗(yàn)的光束參數(shù)為:激 光波長(zhǎng) 1054 nm,脈寬 23 ns,輸出功率 20 ~ 24 J,光斑 尺寸為 直徑8 mm,相鄰光斑中心間距為 7 mm。在不同 的試樣上分別進(jìn)行 1 次、3 次和 5 次激光強(qiáng)化處理。

1. 3 強(qiáng)化層性能測(cè)試

去除試樣表面殘留的黑漆,并擦凈表面,用線切 割沿光斑的中心切開,將切開的面研磨平整,用 3% 硝酸酒精溶液腐蝕試樣,用 PHILIPS2XL30 型掃描電 鏡(SEM)進(jìn)行組織形貌觀察,采用 HV-1000 型顯微 硬度計(jì)測(cè)量強(qiáng)化層顯微硬度。摩擦磨損試驗(yàn)在 MM- 200 型環(huán)-塊摩擦磨損試驗(yàn)機(jī)上進(jìn)行,從激光噴丸處理 的 40Cr 長(zhǎng)方體試樣上切取 30 mm × 6.5 mm × 6. 5 mm的小試樣作為磨損的上試樣,強(qiáng)化層待磨損表 面 尺 寸 為 3 0 m m × 6 . 5 m m ,表 面 磨 光 ( 表 面 粗 糙 度 Ra≤0.05 μm),下試樣(偶件)采用環(huán)形 H13 鋼試 樣,環(huán)外圓表面激光熔覆厚度為 2 mm 的 WCP/Ni 基 合金復(fù)合涂層,硬度為 63 HRC,表面粗糙度 Ra ≤ 0. 05 μm,環(huán)形試樣總體尺寸為外徑 40 mm,內(nèi)徑 16 mm,厚度為 10 mm。每個(gè)磨損試樣先在低速下 預(yù)磨 5 min,然后轉(zhuǎn)為高速對(duì)磨,試驗(yàn)機(jī)轉(zhuǎn)速 2 0 0 r / m i n ,磨 損 時(shí) 間 3 0 m i n ,載 荷 9 8 N ,用 1 ∶ 1 0 0 的 乳化液作為冷卻潤(rùn)滑液,上試樣(試樣強(qiáng)化層)的磨 損質(zhì)量損失用感量為 0. 1 mg 的分析天平稱量。

2 試驗(yàn)結(jié)果及討論

2. 1 掃描電子顯微分析

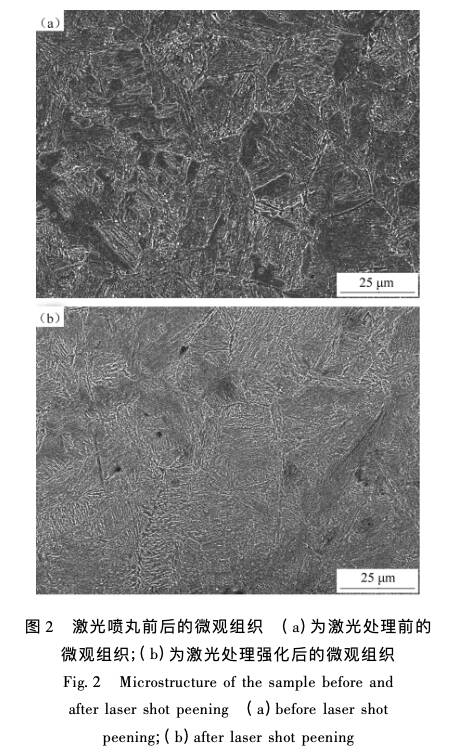

對(duì)截取的試樣進(jìn)行拋光腐蝕后觀察其微觀組織, 圖 2(a)為激光處理前的微觀組織,圖 2(b)為激光處理 3 次后的微觀組織。由圖可以看出,沖擊前表層的微 觀組織的晶粒粗大,而沖擊后晶粒得到細(xì)化,位錯(cuò)密度 得到較高。晶粒細(xì)化源于金屬內(nèi)部材料在高幅應(yīng)力波 作用下晶粒的破碎和晶格重構(gòu),是激光沖擊波誘導(dǎo)的 沖擊波的力學(xué)效應(yīng),屬于冷加工范疇,而非激光熱效應(yīng) 導(dǎo)致溫度變化引起的。晶粒的細(xì)化不僅可以提高材料 的硬度和強(qiáng)度,而且可以阻礙金屬材料的滑移和疲勞 裂紋的擴(kuò)展,從而提高金屬的抗疲勞強(qiáng)度。

2. 2 顯微硬度

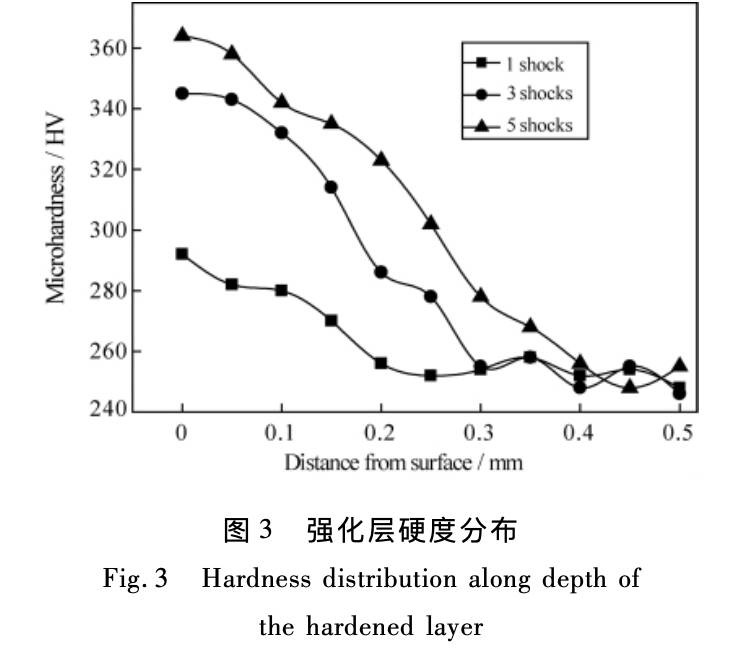

圖 3 為試樣在不同沖擊次數(shù)下沿厚度方向分布 的硬度曲線,可以看出強(qiáng)化層的顯微硬度較基體都有 了較大提高,隨著處理次數(shù)的增加,處理層的硬度有所增加,最高值可達(dá) 360 HV,與基體硬度相比,提高 了 30% 左右。且在同一沖擊次數(shù)下,其硬度值與表 面距離近似成線性關(guān)系減小。

硬度值的提高是激光誘導(dǎo)的應(yīng)力波對(duì)材料冷作 硬化的結(jié)果,由于應(yīng)力波在材料內(nèi)部傳播過程中其壓力峰值按照指數(shù)曲線衰減。在表面,應(yīng)力波峰值壓力 高,材料塑性變形就越充分,則硬度就越高;隨傳播距 離增加,壓力波壓力減小,材料變形不充分,材料硬度 就低,當(dāng)應(yīng)力波的壓力峰值低于材料的動(dòng)態(tài)屈服極限 時(shí),不能對(duì)材料起到強(qiáng)化作用。

2.3 磨損量

沖擊的試樣進(jìn)行摩擦磨損試驗(yàn),磨損累計(jì)的質(zhì)量損失隨時(shí)間的變化關(guān)系如圖 4 所示。未強(qiáng)化處理試 樣在單位時(shí)間內(nèi)磨損損失的質(zhì)量基本上保持恒定,即 曲線的斜率近似不變,沖擊處理后的試樣在單位時(shí)間 內(nèi)磨損損失的質(zhì)量先大后小,曲線的斜率由小變大, 最后保持不變。在摩擦磨損進(jìn)行到 30 min 時(shí)間,未 處理試樣的磨損失重達(dá) 26. 9 mg,而經(jīng)過 5 次強(qiáng)化處 理后的試樣磨損失重為 19. 1 mg,未處理試樣的磨損 量是處理過試樣的 1. 4 倍,經(jīng)過沖擊處理的試樣的磨 損失重明顯低于未處理的試樣。表明材料經(jīng)過噴丸 處理后,其耐磨性得到明顯提高,強(qiáng)化次數(shù)越多,材料 耐磨性就越好。

材料的硬度越大,越耐磨,磨損失重就越小。 材 料 受 激 光 沖 擊 強(qiáng) 化 后 ,硬 度 提 高 ,使 磨 損 量 減 小。在磨擦磨損過程中,試樣的磨損由外及內(nèi),隨 時(shí)間增加,磨損深度增加。由于應(yīng)力波在傳播過 程中其壓力峰值逐漸衰減,對(duì)材料強(qiáng)化的程度逐 漸減弱,使得強(qiáng)化層材料的強(qiáng)度和硬度沿深度方向增量越來越小。摩擦磨損的時(shí)間長(zhǎng)短對(duì)應(yīng)著不 同的層的深度,亦即對(duì)應(yīng)材料不同的強(qiáng)度和硬度。 開始時(shí),表面外層的硬度高,磨損損失質(zhì)量小,隨 后次表層的硬度有所降低,磨損損失的質(zhì)量就加 大,當(dāng)強(qiáng)化層被磨損穿后,其單位時(shí)間的磨損損失 質(zhì)量與未強(qiáng)化處理試樣單位時(shí)間的磨損損失質(zhì)量 相等。

2. 4 磨損面的形貌

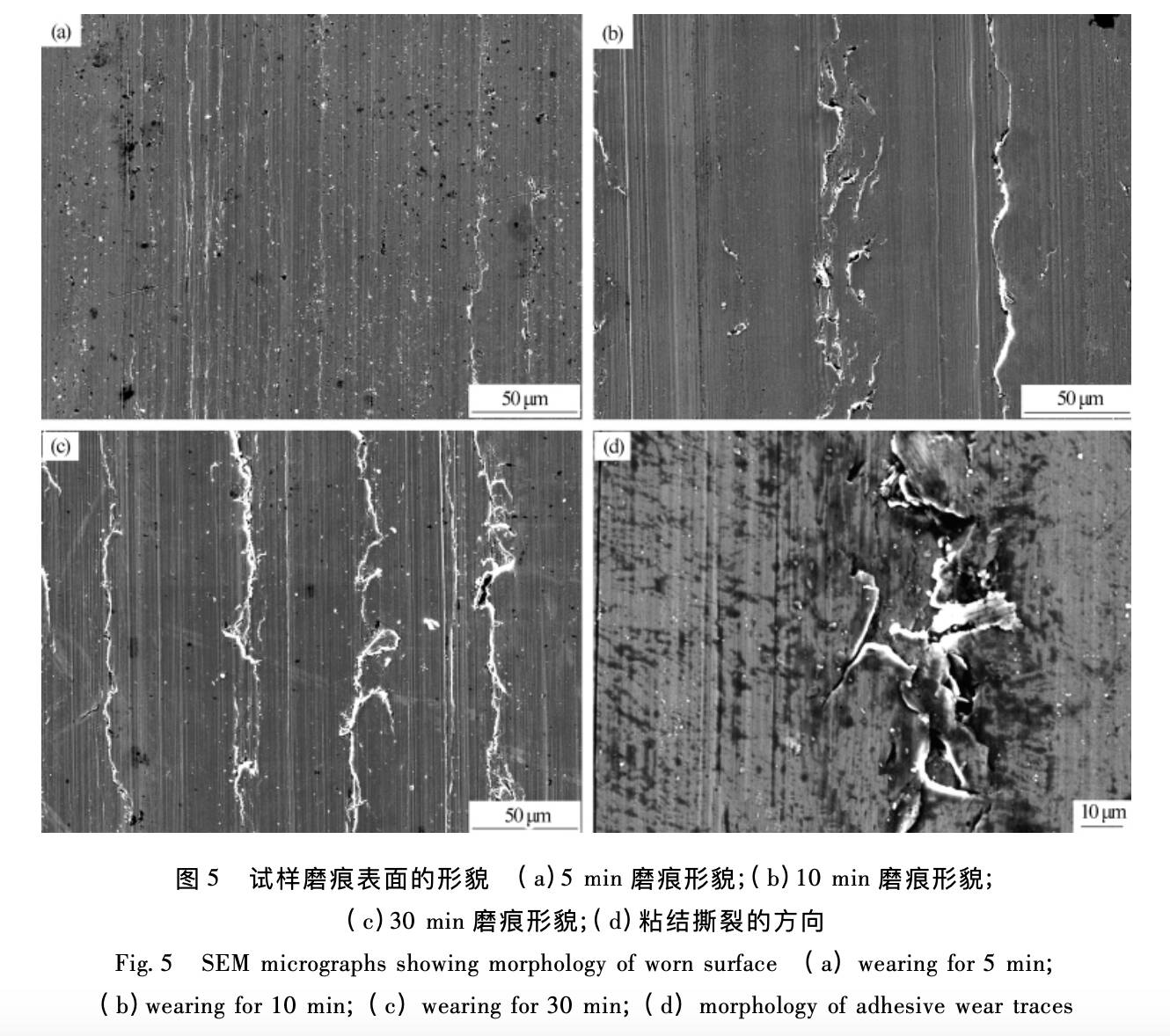

圖 5 ( a ) 、5 ( b ) 、5 ( c ) 是 進(jìn) 行 5 次 激 光 強(qiáng) 化 處 理后的試樣經(jīng)過 5、10、30 min 滑動(dòng)磨損后的表面磨痕 形貌。由圖可以看出表面磨痕均為明顯的犁溝和粘 結(jié)著的碎片,即材料磨損方式以磨粒磨損和粘結(jié)磨損 為主,隨著磨損時(shí)間的逐漸推進(jìn),粘結(jié)磨損越來越嚴(yán) 重,表面磨痕形貌越來越明顯。

當(dāng)激光處理的試樣在外加力的作用下與對(duì)磨環(huán) 相互接觸擠壓對(duì)磨時(shí),接觸面間存在彈性變形抗力和 塑性變形抗力以及相互摩擦力。由于對(duì)磨環(huán)的硬度 較高,對(duì)磨環(huán)上凸起的微峰很容易嵌入較軟試樣中, 產(chǎn)生滑擦、耕犁作用,在滑擦作用下,試樣表面只產(chǎn)生 彈性變形,在耕犁作用下,工件材料被擠向兩邊產(chǎn)生 隆起,在表面上刻劃出一條溝痕,此時(shí)產(chǎn)生塑性變形 但仍然不產(chǎn)生切屑,經(jīng)過后續(xù)的多次擠壓因疲勞斷 裂、脫落而形成試樣失重,即磨損。在磨損過程中,脫 落的硬質(zhì)點(diǎn)也會(huì)產(chǎn)生耕犁。在滑動(dòng)磨損達(dá) 5 min 時(shí), 由于外表層受激光沖擊強(qiáng)化作用明顯,試樣表面的硬 度較高,材料的強(qiáng)度較大,抵抗塑性變形和破壞的能 力強(qiáng),材料的磨痕表現(xiàn)不明顯;在磨損經(jīng)過 10 min時(shí),試樣外表層已被磨去,次表層的硬度和強(qiáng)度有所降低,抵抗破壞的能力降低,磨痕就越來越明顯。在 磨損經(jīng)過 30 min 時(shí),由圖 4 可知,強(qiáng)化層已被磨穿, 此時(shí)表面磨痕形貌就是未強(qiáng)化基體的磨痕形貌。

同時(shí)在對(duì)磨的過程中,彈性變形功、塑性變形功 以及摩擦力所作的功轉(zhuǎn)化為熱,在壓力和溫度的作用 下,接觸面吸附膜被擠破,形成了新鮮的接觸表面,當(dāng) 接觸面達(dá)到了原子間的距離時(shí),因金屬分子間的親和 力而發(fā)生粘結(jié),隨著相對(duì)的運(yùn)動(dòng)進(jìn)行,粘結(jié)處在剪切 力作用下發(fā)生撕裂破壞。接觸面滑動(dòng)在粘結(jié)處產(chǎn)生 連接磨損的程度與壓力、溫度和材料間的親合程度有 關(guān)。隨著摩擦?xí)r間的延長(zhǎng),摩擦輪陷入材料的表面越 來越深,摩擦層深度加深,材料的強(qiáng)度和硬度降低;同 時(shí)潤(rùn)滑冷卻越來越不充分,使溫度越來越高,使材料 軟化越來越明顯,使強(qiáng)度也越來越低,材料越來越容易粘結(jié)。 粘結(jié)磨損就是由于剪切破壞造成的,受 剪切力、粘結(jié)力以及材料不均勻性等因素的影響, 材料發(fā)生撕裂破壞的方向非常復(fù)雜,如圖 5(d) 所示。

3 結(jié)論

1) 激光噴丸強(qiáng)化處理 40Cr 鋼是激光誘導(dǎo)沖擊波力學(xué)效應(yīng)作用的結(jié)果,可有效地改善 40Cr 鋼表層 組織和提高其硬度;

2) 激光沖擊強(qiáng)化處理能顯著改善材料表面的耐 磨性,強(qiáng)化層單位時(shí)間磨損失重按照先大后小順序 變化;

3) 在滑動(dòng)摩擦條件下,40Cr 強(qiáng)化層的磨損機(jī)制 以磨粒磨損和粘著磨損為主。

專業(yè)噴丸設(shè)備,激光噴丸機(jī)制造廠家,噴丸強(qiáng)化工藝技術(shù)服務(wù)中心,歡迎有需要的客戶聯(lián)系咨詢。

]]>曲軸材質(zhì)要求具有較高的剛性和抗疲勞強(qiáng)度以 及良好的耐磨性能。球墨鑄鐵的鑄造工藝不斷發(fā) 展,性能不斷提高,已成為取代鍛鋼制造曲軸的首 選 材 料。 市 場(chǎng) 競(jìng) 爭(zhēng) 迫 使 愈 來 愈 多 的 企 業(yè) 采 用 了擴(kuò)缸、增壓或增加沖程等技術(shù)措施,以提高發(fā)動(dòng)機(jī) 的動(dòng)力性和經(jīng)濟(jì)性。但首先遇到的就是曲軸強(qiáng)度不 足的問題,如果在不改變曲軸原設(shè)計(jì)結(jié)構(gòu)尺寸及材 料的前提下,采用表面強(qiáng)化技術(shù),就能滿足曲軸的使 用要求,無疑是一個(gè)有效的方法。到目前為止,最有甚至脫落。本文采用數(shù)值仿真的方法,研究激光沖 擊 強(qiáng) 化 對(duì) 175犃 型 柴 油 機(jī) 曲 軸 疲 勞 壽 命 的 影 響 ,取 得數(shù)值仿真條件下曲軸過渡圓角處殘余應(yīng)力場(chǎng)的數(shù) 據(jù),并將數(shù)值仿真結(jié)果和實(shí)驗(yàn)結(jié)果做對(duì)比性分析。

1 數(shù)值仿真的關(guān)鍵技術(shù)

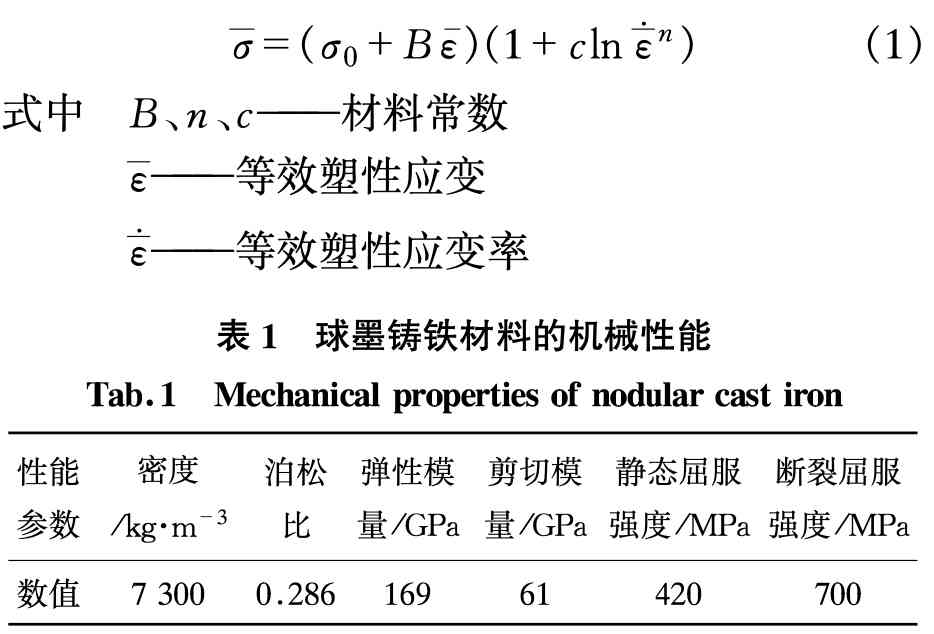

1.1 材料本構(gòu)模型選擇 球墨鑄鐵材料的機(jī)械性能列于表1中,關(guān)于材料行為,在激光沖擊過程中材料被壓縮并產(chǎn)生動(dòng)態(tài) 變 形 ,應(yīng) 變 率 超 過1000000/S,在 這 種 情 況 下 靜 態(tài) 的 應(yīng) 力 應(yīng)變關(guān)系已不能反映材料的真實(shí)響應(yīng),必須用動(dòng)態(tài)的彈性極限取代,JOhnson-cook,在1983年年綜合 硬化和應(yīng)變率對(duì)屈服強(qiáng)度的影響,提出了一個(gè)材料 模型用來描述材料的這種動(dòng)態(tài)行為。其本構(gòu)關(guān)系為:

1.2 沖擊波加載確定

在整個(gè)光斑范圍內(nèi)激光場(chǎng)強(qiáng)呈近似均勻的分布,但沖擊波施加于靶的壓力卻隨時(shí)間而變化。確 定沖擊波峰值壓力的經(jīng)驗(yàn)公式為:

激光誘導(dǎo)沖擊波的作用時(shí)間大約為激光脈寬的2~3倍甚至更高。因此在進(jìn)行成形過程的有限元模擬時(shí),對(duì)于激 光脈沖的作用時(shí)間可先按照激光脈寬的3倍來確 定,實(shí)驗(yàn)采用的激光脈寬τ=23ns,這樣每一次沖擊 加載的作用時(shí)間就為70ns左右,模擬時(shí)取為70ns。 在實(shí)驗(yàn)的基礎(chǔ)上,已確定了沖擊波壓力隨時(shí) 間變化的圖形,圖1所示為沖擊波的壓力幅值變化曲線,犃犅犃犙犝犛的加載模塊將按這條曲線給曲軸加 載。

1.3 有限元仿真軟件選擇

由于沖擊波壓力作用下板料的變形是一個(gè)高速動(dòng)態(tài)的過程,不僅產(chǎn)生大位移、大轉(zhuǎn)動(dòng)和大應(yīng)變現(xiàn) 象,而且還有高應(yīng)變率現(xiàn)象。這既涉及到幾何非線 性問題也涉及到材料非線性問題,因此在數(shù)值計(jì)算 中應(yīng)盡可能計(jì)及這些因素,以提高計(jì)算精度。目前 可用于仿真分析高速?zèng)_擊下所涉及的幾何非線性和材料非線性的軟件有ANSYS 和ABAQUS 等。相對(duì)于ANSYS軟件ABAQUS的非線性力學(xué)(幾 何 、材 料 、接 觸 )分 析 功 能 具 有 世 界 領(lǐng) 先 水 平 ,所 以 選 擇ABAQUS 作為仿真軟件。

1.4 模型建立和網(wǎng)格化分

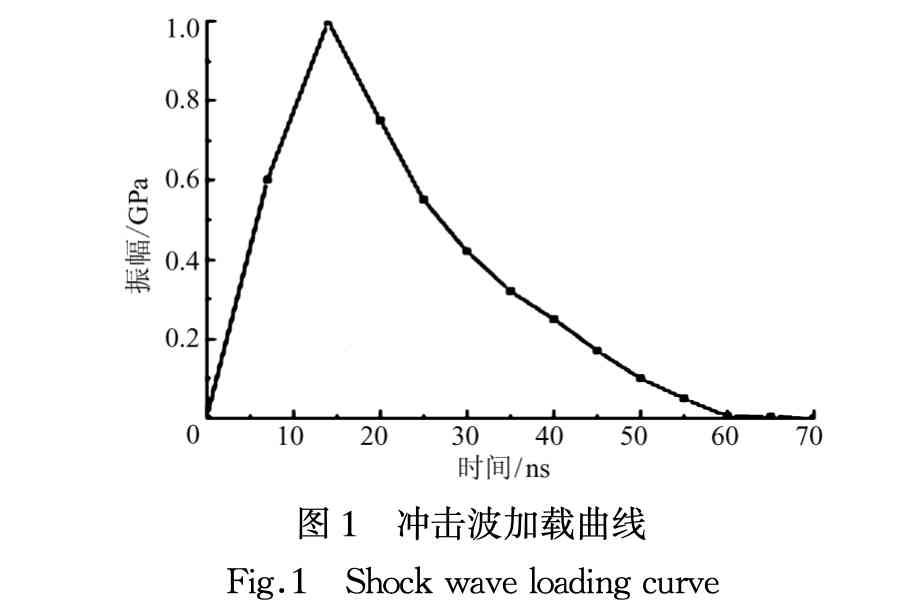

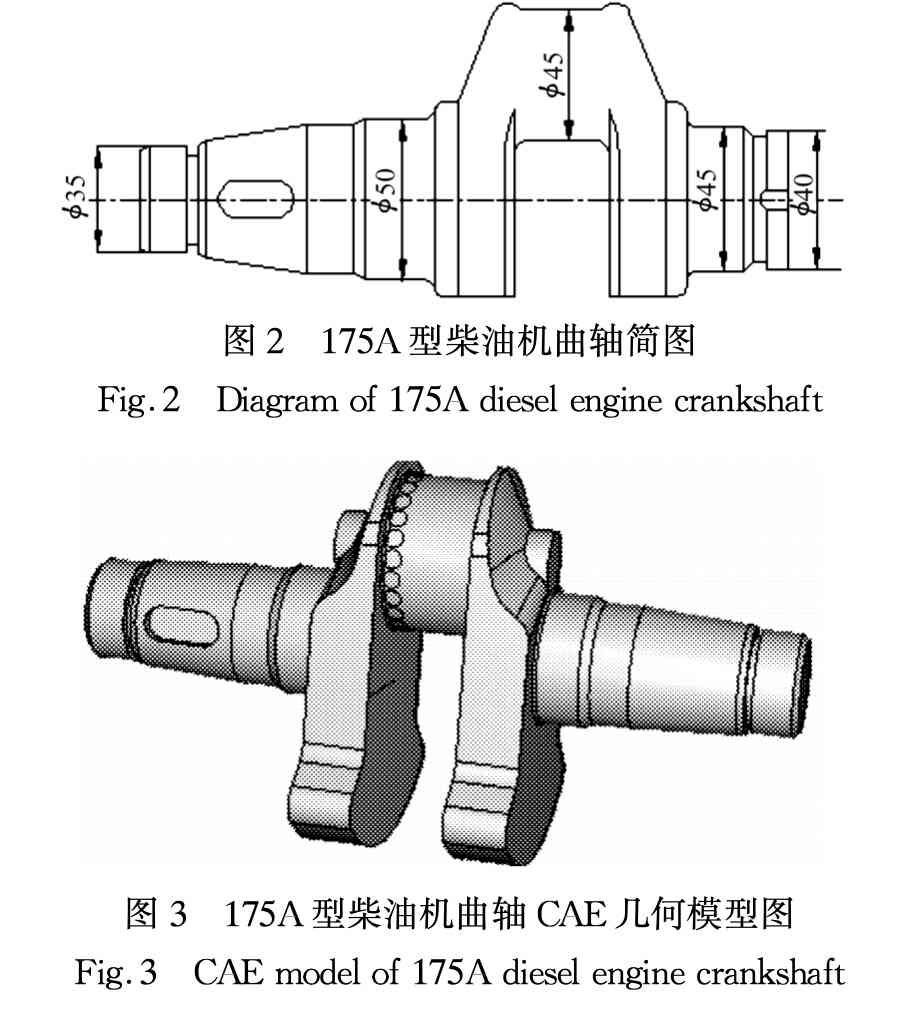

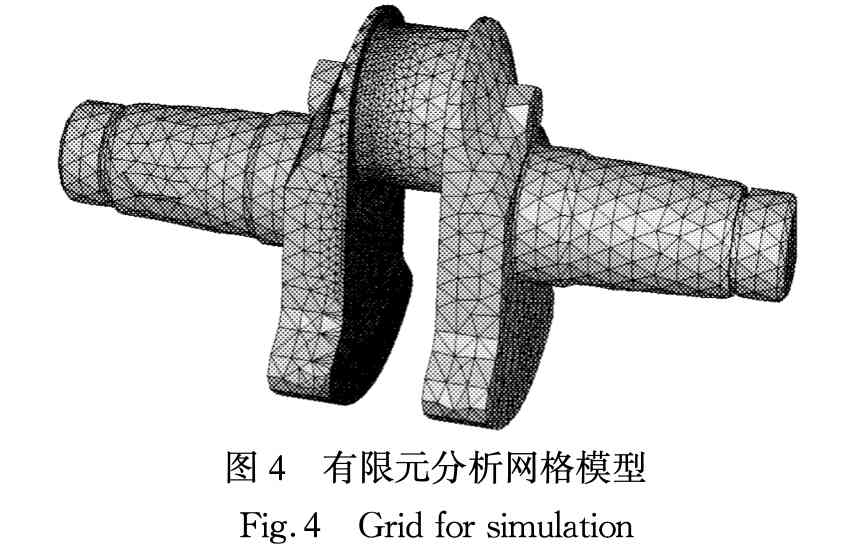

根 據(jù) 圖 2 所 示 的 175A 型 柴 油 機(jī) 曲 軸 簡(jiǎn) 圖 ,在ABAQUS 的CAE 模 塊 里 建 立 如 圖 3 所 示 的 三 維 曲 軸模型,在曲軸的過渡圓角處施加如圖1所示的前 后光斑位置相切的沖擊加載,光斑直徑8mm。對(duì) 實(shí)際使用中斷裂的曲軸統(tǒng)計(jì)發(fā)現(xiàn),大部分?jǐn)嗔咽鹿?都發(fā)生在該處圓角。對(duì)曲軸的應(yīng)力分析應(yīng)主要關(guān)心該 處 的 應(yīng) 力 分 布 ,因 此 將 該 處 的 網(wǎng) 格 細(xì) 化 。 把 圓 角 部 分 手 工 劃 分 為 600 多 個(gè) 6 節(jié) 點(diǎn) 五 面 體 單 元 ,單 元 較 密 且 形 狀 較 好 ,最 小 單 元 為 0.2mm × 0.4 mm × 0.6mm。其余部分用有限元程序自動(dòng)生成為1000 多個(gè)四面體單元,然后再和手工劃分的部分組合到 一起,最后劃分的有限元分析網(wǎng)格如圖4所示。

1.5 邊 界 條 件 的 處 理

將 曲 軸 主 軸 頸 所 承 受 軸 承 的 彈 性 支 承 作 用 離 散為 作 用 在 支 承 面 每 個(gè) 節(jié) 點(diǎn) 上 的 彈 性 邊 界 元 ,通 過 彈 性邊界元使主軸頸在半徑方向的位移為零。考慮到 激光光斑與軸的幾何尺寸相比很小,曲軸的另一端 讓其處于懸空狀態(tài),這不會(huì)對(duì)仿真結(jié)果有太大影響。

2 有限元計(jì)算結(jié)果

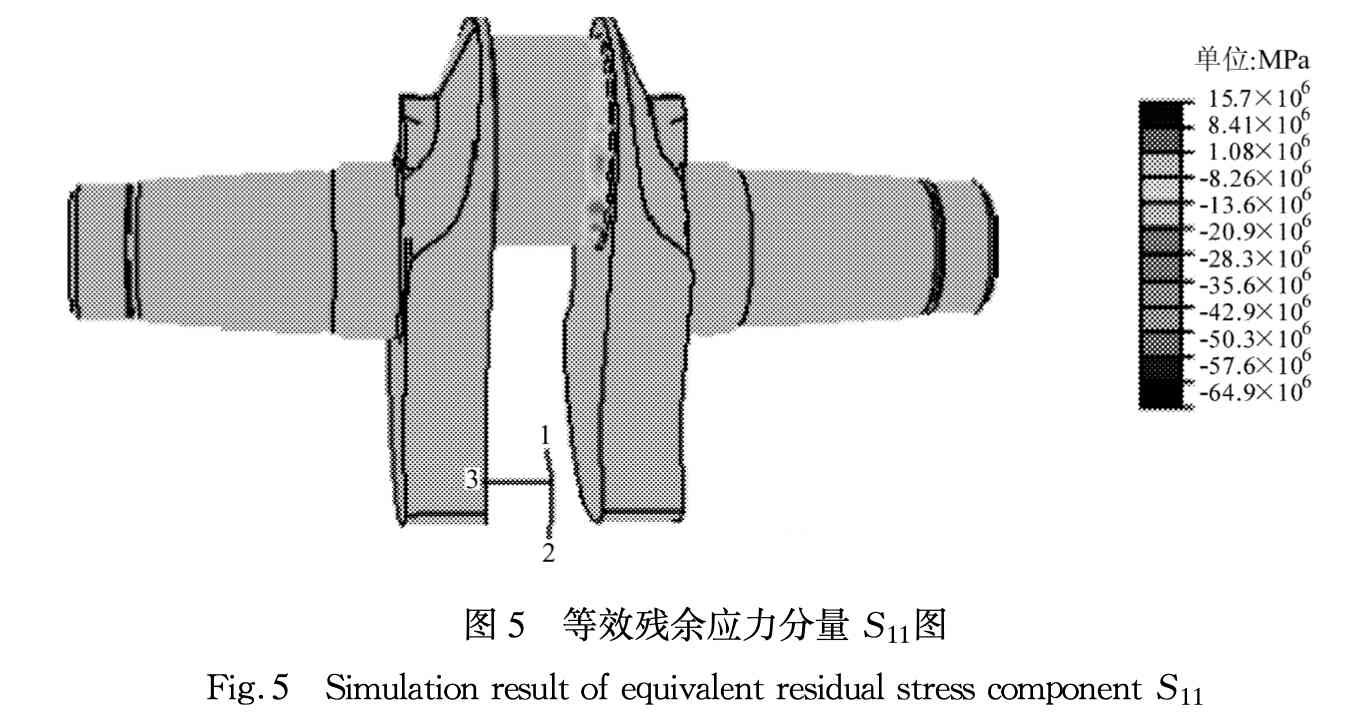

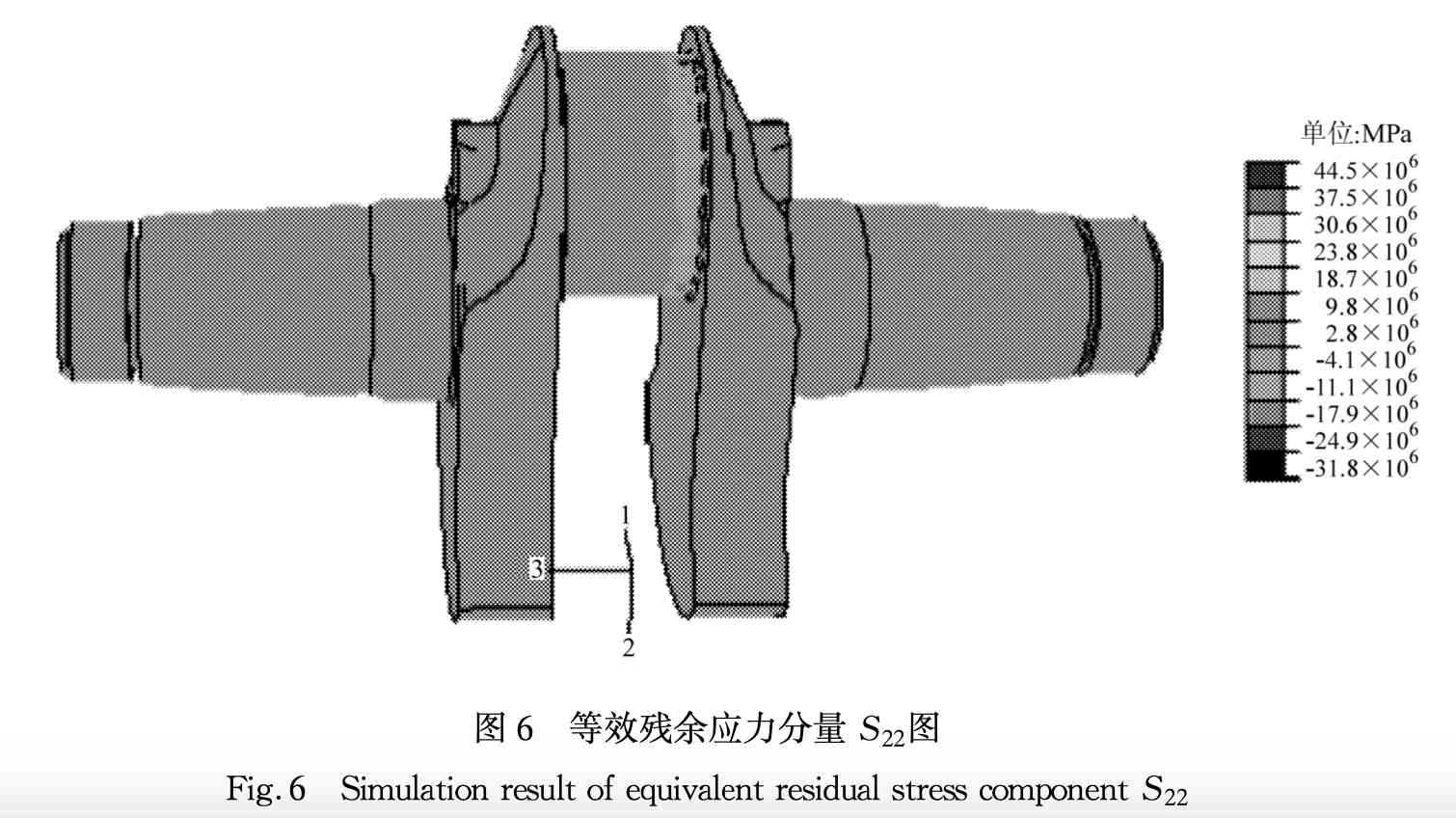

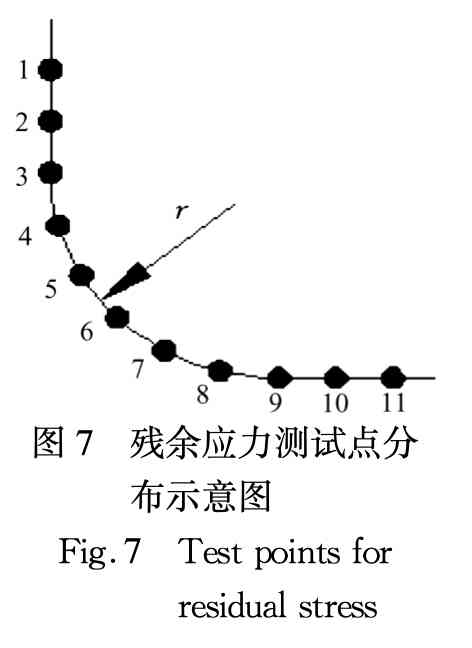

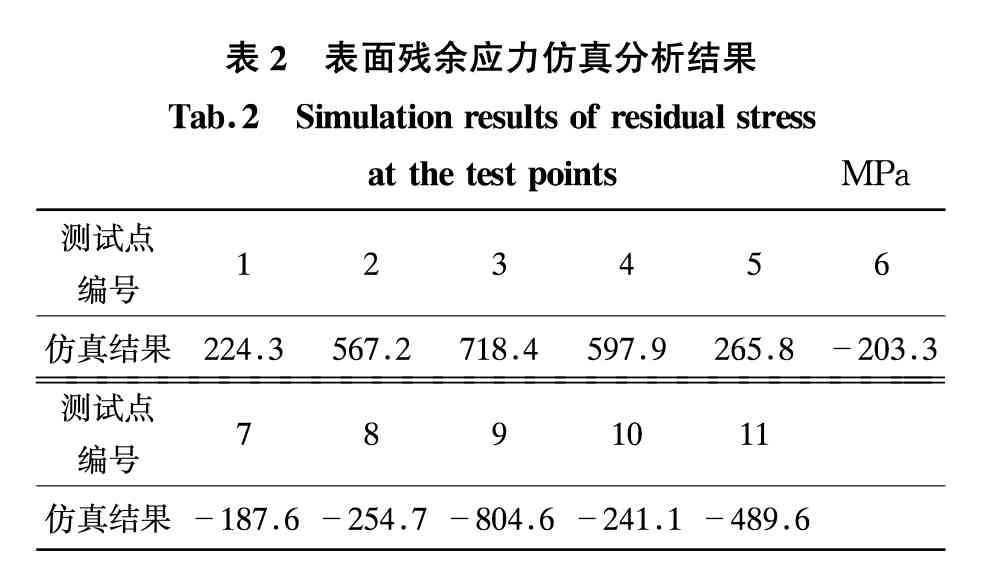

圖5為沿著曲軸過渡圓角順次激光沖擊一圈后 的等效殘余應(yīng)力分量S11仿真結(jié)果圖,圖6為Mises等效殘余應(yīng)力分量S22仿真結(jié)果圖。在13平面內(nèi) 沿著過渡圓角,每隔1mm的弧長(zhǎng)處取一個(gè)點(diǎn),共選 擇11個(gè)點(diǎn),如圖7所示。

由ABAQUS 的 后 處 理 輸 出 ,將 各 測(cè) 試 點(diǎn) 處 的Mises表面殘余應(yīng)力仿真結(jié)果列于表2中,由表2中的數(shù)據(jù)可看出曲軸曲柄與連桿軸頸之間的圓角橫截 面沖擊強(qiáng)化后殘余應(yīng)力分布比較規(guī)律,出現(xiàn)了2個(gè) 區(qū):壓應(yīng)力區(qū)和拉應(yīng)力區(qū)。在曲柄部分生成殘余拉 應(yīng)力,在連桿軸頸部分生成壓應(yīng)力。拉、壓應(yīng)力交界處過渡平穩(wěn),應(yīng)力的數(shù)值比未沖擊的試樣高,說明激 光斜沖擊強(qiáng)化起到了強(qiáng)化和硬化作用。

將 表 2 中 的 仿 真 結(jié) 果 和 曲 軸 激 光 沖擊強(qiáng)化實(shí)驗(yàn)結(jié)果作對(duì)比性分析,可以發(fā)現(xiàn),從產(chǎn)生的拉應(yīng)力區(qū)和壓應(yīng)力區(qū)的 分布以及殘余應(yīng)力的大小 變化情況來看,排除由于 沖擊波的峰值壓力受實(shí)驗(yàn) 中黑漆涂層和流動(dòng)約束水 層厚度變化影響所引起的 沖擊波加載波動(dòng),而造成 實(shí)驗(yàn)和仿真結(jié)果兩者之間 誤差的影響因素之外,仿 真結(jié)果和實(shí)驗(yàn)比較吻合。

3 結(jié)論

(1)鑒于仿真的結(jié)果與實(shí)驗(yàn)測(cè)得的數(shù)據(jù)比較一致,因此數(shù)值仿真在預(yù)測(cè)激光沖擊曲軸過渡圓角處殘余應(yīng)力分布的技術(shù)對(duì)實(shí)驗(yàn)方案的安排和激光工藝 參數(shù)的選擇有一定的指導(dǎo)意義。

(2)實(shí)驗(yàn)和仿真結(jié)果對(duì)于后續(xù)進(jìn)行的曲軸激光 沖擊強(qiáng)化多次 /搭接沖擊中工藝參數(shù)和沖擊路徑的 優(yōu)化研究具有一定的指導(dǎo)和參考作用。

江蘇激光噴丸強(qiáng)化設(shè)備廠家,激光噴丸強(qiáng)化技術(shù)服務(wù),激光噴丸代工廠,竭誠(chéng)為您服務(wù)。

]]>激光噴丸與超聲波沖擊技術(shù)都是一 種新型的材料表面強(qiáng)化技術(shù) , 激光噴丸技 術(shù) 具 有 高 壓 、高 能 、超 快 和 超 高 應(yīng) 變 率 等 特點(diǎn) , 具有常規(guī)加工方法無可比擬的優(yōu) 點(diǎn) , 在制造科學(xué)、新材料、高能武器等高技 術(shù)領(lǐng)域有巨大的應(yīng)用前景。而超聲波沖擊 技術(shù)則是通過換能器將電能轉(zhuǎn)化為一種 高頻機(jī)械振動(dòng),直接或者間接地施加在金 屬表面使其產(chǎn)生劇烈塑性變形,由于這種 沖擊屬于高頻重復(fù)沖擊,故應(yīng)變率很大, 屬于劇烈塑性變形,可細(xì)化金屬表面晶粒 組織,主要用于提高焊接接頭的抗疲勞性 和延壽處理。

1 激光噴丸技術(shù)

1.1 技術(shù)簡(jiǎn)介

激光噴丸技術(shù)是一項(xiàng)新技術(shù),它是用 短脈沖(ns 級(jí))的強(qiáng)激光輻照在表面覆蓋 著能量吸收層和約束層的材料上產(chǎn)生沖 擊波,當(dāng)激光沖擊波誘導(dǎo)的應(yīng)力波的峰值 超過材料的動(dòng)態(tài)屈服極限時(shí),材料的表層 將會(huì)發(fā)生塑性變形,不可回復(fù)的塑性變形 導(dǎo)致靶材內(nèi)殘余應(yīng)力的產(chǎn)生。

眾所周知,在實(shí)際的工程應(yīng)用中,很 多金屬零件會(huì)發(fā)生彎曲變形。當(dāng)金屬?gòu)?曲 時(shí) ,金 屬 外 表 面 處 于 受 拉 狀 態(tài) ,在 拉 應(yīng) 力的影響下,表面會(huì)產(chǎn)生顯微裂紋 ; 隨著 金屬零件彎曲程度的增加,顯微裂紋開始 擴(kuò)展,直到裂紋擴(kuò)展到零件的整個(gè)截面, 最終使金屬折斷。如車輛中的變速箱齒輪 承 受 扭 轉(zhuǎn) 時(shí) ,齒 輪 根 部 發(fā) 生 應(yīng) 變 彎 曲 。金 屬成形和焊接過程中產(chǎn)生的拉應(yīng)力能使 表面微觀缺陷發(fā)展為裂紋,從而加速零件 的失效。如果航空設(shè)備和核發(fā)電站的零件 受 到 載 荷 和 振 動(dòng) 后 ,發(fā) 生 應(yīng) 力 腐 蝕 ,將 會(huì) 造成巨大的則產(chǎn)損失和人身傷亡。開始人 們采用機(jī)械噴丸產(chǎn)生殘余壓應(yīng)力對(duì)金屬 零件進(jìn)行噴丸強(qiáng)化,以提高其使用壽命。 但受彈丸沖擊力的影響,機(jī)械噴丸產(chǎn)生的 殘余壓應(yīng)力的深度是有限的 ( 大約 0. 25 mm) , 機(jī)械噴丸后表面產(chǎn)生的凹痕可達(dá)到 0. 03 in,這使得金屬表面相當(dāng)粗糙。隨著 激光技術(shù)的發(fā)展,高能激光和材料相互作 用產(chǎn)生的高幅沖擊波技術(shù)己得到了廣泛研究。激光噴丸技術(shù)就是利用強(qiáng)脈沖激光 誘導(dǎo)產(chǎn)生的高能沖擊波在金屬材料表面 改性和成形方面的一個(gè)應(yīng)用。

1.2 工作原理

隨著激光技術(shù)的廣泛應(yīng)用,人們很快 認(rèn)識(shí)到由激光誘導(dǎo)的等離子體可產(chǎn)生強(qiáng) 烈的沖擊。即當(dāng)短脈沖 ( 幾到幾十納秒 ) 的高能量密度 ( 約 200J/cm2) 的激光輻照 金屬表面時(shí),金屬表面的吸收層 ( 黑漆 ) 吸收激光能量發(fā)生爆炸性汽化,汽化后 的蒸氣急劇吸收激光能量并形成高溫 ( > 10000K) , 高壓 (>1 GPa) 的等離子體,等離 子體受到約束層 ( 水或光學(xué)玻璃 ) 的限制, 形成高強(qiáng)度壓力沖擊波,作用于金屬表面 并向內(nèi)部傳播。由于這種沖擊波壓力高達(dá) 數(shù)個(gè)兆帕,其峰值應(yīng)力遠(yuǎn)遠(yuǎn)大于材料的動(dòng) 態(tài) 屈 服 強(qiáng) 度 ,從 而 使 材 料 產(chǎn) 生 密 集 、均 勻 和穩(wěn)定的位錯(cuò)結(jié)構(gòu) , 同時(shí)沖擊波貯藏的彈 性變形能大于材料所需的屈服、塑性變形 能,使表面材料發(fā)生屈服和冷塑性變形, 同時(shí)在成形區(qū)域產(chǎn)生有益的殘余壓應(yīng)力, 其能消除工件因機(jī)械加工、熱處理、焊接、 激光切割、電鍍或硬化涂層形成的有害拉 應(yīng)力,從而提高金屬零件的強(qiáng)度、耐磨性、 耐腐蝕性和疲勞壽命。由于其強(qiáng)化原理類 似噴丸,因此這種新型的表面強(qiáng)化技術(shù)稱 為激光噴丸 (Laser Peening) 在發(fā)達(dá)的國(guó) 家,激光噴丸技術(shù)已開始用于零件表面改 性和板料的塑性成形的商業(yè)生產(chǎn)。

激光噴丸是利用高功率密度 (109W/ cm2 量級(jí) ) 、短脈沖 (10- 9s 量級(jí) ) 的強(qiáng)激光 穿過透明約束層 ( 水簾 ) 作用于覆蓋在金 屬零件表面能量吸收層上 ( 黑漆 ), 吸收層 吸收能量而汽化 , 汽化后的蒸汽急劇吸收 激光能量并形成等離子體而爆炸 , 被限制 在約束層和金屬表面之間的爆炸物壓力 急劇升高,形成向金屬板料內(nèi)部傳播的強(qiáng) 應(yīng)力波 , 當(dāng)應(yīng)力波的峰值超過板料的動(dòng)態(tài) 屈服極限,零件表面就會(huì)發(fā)生塑性變形, 正是不可回復(fù)的塑性變形導(dǎo)致板材內(nèi)部 殘余應(yīng)力的產(chǎn)生。

1.3 影響因素

噴丸的過程與材料的力學(xué)性能有關(guān) ;要獲得滿足激光噴丸成形所要求的沖擊波峰值應(yīng)力對(duì)于材料的動(dòng)態(tài)的屈服強(qiáng)度時(shí),對(duì)所需的最小的激光功率密度是有要 求 的 ,峰 值 越 高 ,形 成 的 殘 余 應(yīng) 力 層 就 越 深。 因此,激光噴丸的效果不僅與涂層和 約 束 層 有 關(guān) ,還 與 與 激 光 脈 沖 的 能 量 、光 斑尺寸、脈寬、光束模式、板料的力學(xué)性能 等因素有關(guān)。板料激光噴丸后,表層的殘 余壓應(yīng)力的存在破壞了板料內(nèi)原有力系 的平衡,使板材的芯部產(chǎn)生了拉應(yīng)力以達(dá) 到新的平衡,這種在厚度方向上不均勻的 殘余應(yīng)力又必然產(chǎn)生使板料變形的彎矩, 當(dāng)沿某一特定的路徑噴丸時(shí),力矩就會(huì)使 板料發(fā)生變形。

2 超聲沖擊技術(shù)

2.1 技術(shù)簡(jiǎn)介

超聲沖擊 (UIT/UP) 技術(shù)由世界聞名 的烏克蘭 Paton 焊接研究所在 1972 年最 早提出,并由 Paton 焊接研究所和俄羅斯“量子”研究院共同開發(fā)成功,最早用于前 蘇聯(lián)海軍船只的降低焊接殘余應(yīng)力,引入 有益的壓應(yīng)力。1974 年,Polozky 等人公 開發(fā)表了將超聲沖擊技術(shù)應(yīng)用于消除焊 縫殘余應(yīng)力的文章。

超聲沖擊技術(shù)是一種高效的消除部 件表面或焊縫區(qū)有害殘余拉應(yīng)力、引進(jìn)有 益壓應(yīng)力的方法。超聲沖擊設(shè)備利用大功 率的能量推動(dòng)沖擊頭以每秒約 2 萬次的 頻 率 沖 擊 金 屬 物 體 表 面 ,高 頻 、高 效 和 聚 焦下的大能量使金屬表層產(chǎn)生較大的壓 縮塑性變形 ;同時(shí)超聲沖擊改變了原有的 應(yīng)力場(chǎng),產(chǎn)生有益的壓應(yīng)力 ;高能量沖擊 下金屬表面溫度極速升高又迅速冷卻,使 作用區(qū)表層金屬組織發(fā)生變化,沖擊部位 得以強(qiáng)化。

2.2 技術(shù)原理

超聲波發(fā)生器產(chǎn)生頻率大于 18kHz 的振蕩電信號(hào),通過換能器轉(zhuǎn)換為同頻 率的縱波機(jī)械振動(dòng)能量。再通過變幅桿 將換能器微小振幅(一般為 4μm)變換到 20 ~ 80μm,然后借助各種形式的工具頭 將振動(dòng)能量傳達(dá)到金屬材料上。該項(xiàng)技術(shù) 的特點(diǎn)是單位時(shí)間內(nèi)輸出能量高,實(shí)施裝 置的比能量(輸出能量與裝置質(zhì)量之比) 大。振動(dòng)頻率為 18 ~ 27kHz,振動(dòng)線速度 可達(dá) 2 ~ 3m/s,加速度相當(dāng)于重力加速度 的三萬多倍。沖擊頭與被處理金屬作用時(shí) 間極短,高速瞬間的沖擊能量是材料表面 溫度急劇升高又急劇冷卻。這種高頻能量 從表面導(dǎo)入材料內(nèi)部,必然引起材料組織 不均勻的塑性變形和彈性應(yīng)變。

2.3 影響因素

超聲沖擊最大的問題是能量輸出不穩(wěn)定,超聲沖擊可以消除部件表面或焊縫 區(qū) 有 害 殘 余 拉 應(yīng) 力 、引 進(jìn) 有 益 壓 應(yīng) 力 ,使 得沖擊部位得以強(qiáng)化,但是由于超聲沖擊 的性能穩(wěn)定性差,往往會(huì)導(dǎo)致產(chǎn)品批量加 工中出現(xiàn)不合格的產(chǎn)品,或者一個(gè)產(chǎn)品的 一部分處理的好,另一部分則處理的不 好,導(dǎo)致部分廢品的產(chǎn)生。

在焊接過程中的質(zhì)量是否穩(wěn)定跟機(jī) 器的配置有很大的關(guān)系 , 超聲沖擊在作業(yè) 過程中質(zhì)量不穩(wěn)定最主要因素是輸出功 率不穩(wěn)定,以導(dǎo)致無法形成穩(wěn)定的摩擦熱 能 . 而要解決功率問題,最主要決定于 1: 機(jī)臺(tái)輸出功率 .2:HORN 擴(kuò)大比 /3: 氣壓源 /4: 電壓源 .. 等。

豪克能的出現(xiàn)也可以解決超聲沖擊 的問題,豪克能以其頻率高、能量大、聚焦 性好、性能穩(wěn)定的優(yōu)勢(shì)解決了焊接后存在的問題,焊后利用豪克能推動(dòng)沖擊工具以每秒二萬次以上的頻率沿焊縫方向沖擊焊縫的焊趾部位,使之產(chǎn)生較大的壓縮塑性變形,使焊趾出產(chǎn)生圓滑的幾何過渡,

從而大大降低了焊趾出余高、凹坑和咬邊 造成的應(yīng)力集中 ;消除了焊趾處表層的微 小裂紋和熔渣缺陷,抑制了裂紋的提前萌 生 ;調(diào)整了焊接殘余應(yīng)力場(chǎng),消除其焊接 應(yīng) 力 ,并 產(chǎn) 生 一 數(shù) 值 的 壓 應(yīng) 力 ,同 時(shí) 使 焊 趾部位的材料得以強(qiáng)化,大幅度提高焊接 接頭的疲勞強(qiáng)度和疲勞壽命。

由此可見,激光噴丸技術(shù)和超聲波沖 擊技術(shù),均是對(duì)金屬材料表面進(jìn)行強(qiáng)化的 新型技術(shù)。激光噴丸是一種全新的晶粒細(xì) 化技術(shù) , 它利用強(qiáng)激光束產(chǎn)生的等離子沖 擊波 , 提高金屬材料的抗疲勞、耐磨損和抗 腐燭能力,而超聲波沖擊技術(shù)主要用于提高金屬材料焊接接頭和結(jié)構(gòu)的疲勞性能。

]]>

激光沖擊強(qiáng)化:

激光沖擊強(qiáng)化也稱激光噴丸強(qiáng)化,是一種使用高強(qiáng)度激光束照射金屬表面涂層,激發(fā)等離子沖擊金屬表面,將激發(fā)的等離子作為噴丸介質(zhì),完成對(duì)金屬表面的激光噴丸強(qiáng)化的技術(shù),經(jīng)過激光噴丸沖擊強(qiáng)化后的金屬,會(huì)獲得抗疲勞、耐腐蝕、耐磨損等性能。

激光沖擊強(qiáng)化原理:

激光沖擊強(qiáng)化,即激光噴丸強(qiáng)化技術(shù),其強(qiáng)化原理同傳統(tǒng)噴丸強(qiáng)化技術(shù)一致,都是通過加速介質(zhì),沖擊金屬表面,形成均勻覆蓋的壓應(yīng)力層,抵抗金屬因?yàn)榻粨Q循環(huán)載荷帶來的疲勞拉應(yīng)力,延緩近視因?yàn)槠跀嗔眩泳彵砻媪鸭y延展,起到增加金屬使用壽命的目的;

激光噴丸工藝原理,是通過在被處理工件表面涂覆均勻的覆蓋層,涂覆材料一般為黑漆或者鋁箔等,然后約束高能量密度激光脈(10–30ns)沖照射涂層,涂層吸收激光能量后立即氣化,形成大量密度高、溫度高、氣體壓強(qiáng)大的等離子微粒體,在瞬時(shí)高溫,高壓下,等離子提高速像周邊擴(kuò)散,沖擊金屬表面,在金屬表面壓出均勻凹坑,產(chǎn)生殘余壓應(yīng)力,起到的噴丸強(qiáng)化效果。

激光沖擊強(qiáng)化優(yōu)勢(shì):

- 激光噴丸沖擊力強(qiáng),激光噴丸強(qiáng)化的等離子沖擊力十分強(qiáng)大,遠(yuǎn)大于普通機(jī)械噴丸的強(qiáng)度,可以對(duì)高屈服應(yīng)力的金屬表面進(jìn)行噴丸技術(shù)強(qiáng)化處理,比如飛機(jī)發(fā)動(dòng)機(jī)葉片等;

- 激光噴丸沖擊強(qiáng)化能量利用率高,由于激光本身能量轉(zhuǎn)化率高,而激光沖擊涂層吸光性好,能量吸收充分,可避免過多浪費(fèi),同時(shí)涂層緊貼著金屬表面等離子化,噴丸效果好,能量損失小;

- 激光沖擊強(qiáng)化技術(shù)的覆蓋率高,噴丸效率好,由于激光噴丸的介質(zhì)是大量的等離子微粒,其尺寸非常小,而沖擊密度極強(qiáng),可以達(dá)到非常高的覆蓋率,使金屬表面獲得遠(yuǎn)大于普通機(jī)械噴丸的凹坑密度,強(qiáng)化效果更好;

- 激光噴丸可以處理很多傳統(tǒng)機(jī)械噴丸無法有效覆蓋的零件,因?yàn)閭鹘y(tǒng)機(jī)械噴丸,噴丸介質(zhì)尺寸如果太小,無法獲得想要的動(dòng)能,就無法完成噴丸強(qiáng)化,尺寸大了無法有效覆蓋一些角落,存在零界點(diǎn)的問題,而激光沖擊等離子微粒極小,不存在零界點(diǎn)問題。

激光沖擊強(qiáng)化應(yīng)用:

激光沖擊噴丸強(qiáng)化技術(shù)主要應(yīng)用于精密度高,表面強(qiáng)度大的零件的噴丸強(qiáng)化,比如飛機(jī)發(fā)動(dòng)機(jī)、火箭發(fā)動(dòng)機(jī)、深潛設(shè)備等高精端產(chǎn)品。

激光沖擊強(qiáng)化代工價(jià)格:

激光沖擊強(qiáng)化的價(jià)格主要考慮產(chǎn)品運(yùn)輸、激光噴丸涂層、加工量的大小等,我們從業(yè)多年,經(jīng)驗(yàn)豐富,可以給出優(yōu)惠的價(jià)格,歡迎垂詢!

我們可以提供激光噴丸設(shè)備、和全套工藝。

]]>

TRT激光熔覆的必要性:

高爐煤氣通過TRT(透平主機(jī))時(shí),具有比較高的氣壓,同時(shí)水蒸氣飽和度高,溫度也相對(duì)較高,這就要求TRT部件能抗水蒸氣腐蝕,耐高溫,由于通過TRT的氣體量大,而高爐煤氣盡管除塵處理過,但仍然含有粉塵顆粒,粉塵顆粒擊打TRT,必然會(huì)磨損,所以TRT還需要能夠堅(jiān)固抗磨損;

由于工作環(huán)境的問題,TRT部件需要抗腐蝕、耐磨損,但TRT部件較大,機(jī)構(gòu)復(fù)雜,如果使用高性能材料加工,則用量大,材料費(fèi)高;而且高性能材料加工困難,必然提高了加工費(fèi),經(jīng)濟(jì)性差;

所以我們可以選擇激光熔覆技術(shù),將高性能耐高溫、耐腐蝕,抗磨損的材料熔覆到TRT部件表面,這樣只需要很少的高性能材料(成本低),就可以達(dá)到預(yù)期的工藝效果,所以TRT激光熔度技術(shù)的應(yīng)用極為必要。

TRT激光覆熔加工:

根據(jù)具體工件的性能要求,選擇合適的熔覆材料,調(diào)整激光熔覆機(jī)參數(shù),完成熔覆,檢測(cè)即可,我們提供全套的激光熔覆代工服務(wù),歡迎垂詢。

]]>

激光淬火(激光熱處理):

激光淬火加工是一種比較靈活的激光熱處理技術(shù),其主要原理是通過高能激光束快速照射工件,使工件表面溫度快速升高,達(dá)到金屬的相變點(diǎn),完成奧氏體轉(zhuǎn)變?yōu)轳R氏體,自然冷卻后,在金屬表面形成合金硬化層,達(dá)到增強(qiáng)金屬表面耐磨損、耐腐蝕、耐高溫的性能。

激光淬火的優(yōu)勢(shì):

- 激光淬火主要發(fā)生在工件表面極薄的深度,所以激光熱處理后的工件形變極小,精度高;

- 激光淬火的加工靈活度高,可以定向、定點(diǎn)處理工件,靈活性高,可處理一些傳統(tǒng)熱處理不易處理到的位置,和傳統(tǒng)熱處理難以控制熱處理面的工件,而且硬化層細(xì)小,效果更好;

- 激光熱處理的自動(dòng)化率高,控制好,可快速大批量處理,提高了效率。

激光淬火流程:

- 工件預(yù)處理—清理除銹、預(yù)置吸光涂層;

- 激光淬火—按照工藝參數(shù),調(diào)整激光功率、速度等參數(shù),開始熱處理;

- 檢測(cè)淬火效果,根據(jù)需要調(diào)節(jié)參數(shù)。

激光淬火的應(yīng)用:

激光熱處理可用于大型沖壓模具、注塑模具和擠壓模具等模具工作表面的改性處理,方便快捷;可用于汽車的各類零部件的加工,包括發(fā)動(dòng)機(jī)缸、凸輪等工作環(huán)境腐蝕性強(qiáng),和磨損大,應(yīng)力壓強(qiáng)大的工件。

激光淬火加工(熱處理代工):

我們多年從事各類大中型和小型工件的激光淬火代工服務(wù),經(jīng)驗(yàn)豐富,技術(shù)成熟,歡迎垂詢。

]]>

激光熔覆(工藝):

就是根據(jù)工藝需要,將選擇好的熔覆材料(涂層材料),以填涂料的方式,均勻放置在被涂覆的工件表面,然后開啟激光照射,在激光照射的高溫下,熔覆材料熔化,同時(shí)作為基體的工件表面發(fā)生較淺的薄層熔化,熔覆材料和工件集體表面熔化層融合到一起,冷卻后,形成了稀釋度很低,而又與工件表面以合金方式結(jié)合的涂層,而猶豫熔覆材料的特性,使得該涂層具有很強(qiáng)的耐磨損、耐腐蝕、耐高溫,抗氧化等性能,可使工件變得堅(jiān)固耐用。

激光熔覆加工的必要性:

- 很多大型的貴重的工件,比如發(fā)電機(jī)主軸、汽輪機(jī)、船用曲軸等體積大、質(zhì)量重,不易更換,同時(shí)價(jià)格昂貴,甚至沒有備用,卻需要在高溫、高磨損等惡劣環(huán)境下工作,使其必須堅(jiān)固耐用;

- 一些堅(jiān)固耐高溫、抗腐蝕,耐磨損的合金價(jià)格非常昂貴,如果全部使用這類合金制造工件,價(jià)格昂貴,同時(shí)加工困難;

- 將耐高溫、耐磨損的合金粉末熔覆到普通金屬加工制成的工件上,只用了很少的高性能合金,卻達(dá)到了工件表面耐磨損、高溫等合金材料才有的功能,既能降低成本,也能降低加工難度,這就是激光熔覆技術(shù)的必要性(優(yōu)勢(shì))。

激光熔覆材料:

主要為耐高溫、耐磨損、抗腐蝕等性能很好的合金材料粉末,目前鎳基合金使用最多,主要是價(jià)格相對(duì)便宜,其他還有鈷基、鐵基合金合金材料,也有陶瓷材料,需要根據(jù)具體工件和加工需求來決定使用哪種材料。

激光熔覆修復(fù):

主要用于修復(fù)大型、應(yīng)急設(shè)備,方便快捷,技術(shù)可靠。

激光熔覆加工(代工):

我們提供激光熔覆的代加工處理,可處理眾多大型工件熔覆加工,我們有先進(jìn)的設(shè)備、經(jīng)驗(yàn)豐富的技術(shù)人員,快速售后服務(wù),歡迎垂詢。

]]>